Proces natryskiwania najprościej definiuje się terminem „mechaniczny środek powlekający”. „Mechaniczne”, ponieważ za pomocą narzędzia automatycznego lub ręcznego (tj. Rozpylaczy farby) zapewniają kontrolowany proces przenoszenia materiału lakierniczego na powierzchnię malowanego produktu. W tym artykule rozważymy procesy wymagane do dostarczania sprężonego powietrza podczas malowania metodami natryskiwania konwencjonalnej farby i narzędzi do tego wykorzystywanych.

Środki i ulepszenia w użyciu sprężonego powietrza. Czyszczenie, szlifowanie, polerowanie: wymiana urządzeń do napędów elektrycznych, malowanie: wymiana wysokociśnieniowych pistoletów pneumatycznych Systemy bezpowietrzne, w których można obrabiać nawet trwałe powłoki. Ponadto: technologia malowania proszkowego, usuwanie pyłu, suszenie: do procesów mających na celu ustalenie, czy koszty są uzasadnione, wiercenie, wkręcanie: za pomocą napędów elektrycznych, gięcie: za pomocą prętów elektrycznych, łączników: młotek z poduszką powietrzną do elastycznego odlewania, ale napęd elektryczny do operacje kucia, kontrola, regulacja, regulacja: istnieją przynajmniej technicznie równoważne rozwiązania dla prądu elektrycznego lub hydrauliki. Sprężone powietrze jest przydatne tam, gdzie musi elastycznie reagować na wstrząsy i obciążenia, chłodzenie: chłodzenie sprężonym powietrzem jest wyjątkowo nieekonomiczne - poszukiwanie alternatywnych systemów, konserwacja opon: sprawdzanie wszystkich urządzeń, wkrętarek elektrycznych zamiast pneumatycznych. Do wszystkich obszarów sprężonego powietrza.

Minimalna ilość sprzętu niezbędnego do wykonania prac malarskich zależy od specyfiki zastosowanego materiału malarskiego. Jednak jego skład jest zwykle zawarty w jednej z dwóch grup:

Przed określeniem rodzaju sprzętu natryskowego (pozycje 5 i 6) musimy zbadać system zasilania powietrzem i określić korzyści, które można uzyskać, wybierając odpowiedni podstawowy sprzęt.

Sprężone powietrze powinno być stosowane wyłącznie w specjalnych polach. Sprężone powietrze przygotuj tylko dla wymaganego ciśnienia. W przypadku specjalnego wyposażenia wymagana jakość musi być przygotowana przy użyciu zdecentralizowanych urządzeń. Z reguły wymagana jest tylko niewielka pojemność; koszt uzdatniania sprężonego powietrza o jakości technicznej do celów laboratoryjnych jest bardzo wysoki. Sprzęt pneumatyczny zużywa dużo energii w klasycznej pracy. Ciepło odpadowe można wykorzystać do podgrzania ciepłej wody i powietrza w określonych obszarach, takich jak lakier, lub do ogrzewania hal lub do wykorzystania ich na różne sposoby.

Przygotowanie sprężonego powietrza

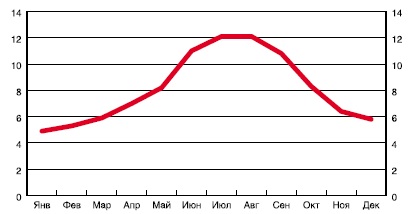

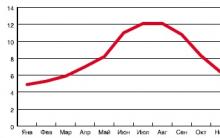

Podczas tworzenia systemów przygotowania sprężonego powietrza należy wziąć pod uwagę stan początkowy atmosferycznego powietrza atmosferycznego, które wchodzi do sprężarek w celu sprężenia. Dlaczego to takie ważne? Poniższe diagramy pokazują niektóre dane o stanie otaczającego powietrza.

Natychmiast możesz wdrożyć: weryfikację urządzenia. Monitorowanie dystrybucji sprężonego powietrza w trybie bezczynności wszystkich urządzeń Sprawdzanie obciążenia i okresów bezczynności W przypadku narażenia na sprężone powietrze: Akumulatory pomocnicze w punkcie zużycia w celu uniknięcia dużych przekrojów, nadmiernych wylotów sprężarki, odłączania sprężonego powietrza podczas pęknięć, wymiany przestarzałych elementów, wykonywania pneumatycznych rurociągów w kamieniu mur w rurach. Długoterminowe środki i inwestycje.

Być może każdy lider firmy produkcyjnej uważa, że \u200b\u200bsprężone powietrze jest najdroższą energią. Koperta gazowa w tym kraju ma powietrze. Nie musisz wydobywać, bo jest tuż wokół nas. Należy jednak zauważyć, że do zastosowań przemysłowych należy go prasować, suszyć, czyścić, co do zasady, również traktować olejem, a następnie transportować do miejsca zastosowania.

Ogólnie przyjmuje się, że w jednym metrze sześciennym otaczającego powietrza znajduje się około 17,5 miliona różnych mikrocząstek, a gdy takie powietrze jest sprężane w sprężarce, na przykład do 8 barów, „przepływa” przez nią: 17,5 x 8 \u003d 140 milionów mikrocząstek w jednym sześciennym miernik, który może negatywnie wpłynąć na stan różnych konsumentów, w tym i podczas prac malarskich.

W szczególności pierwsza część procesu obejmuje wykorzystanie urządzeń zużywających prąd. Wiele osób jest przekonanych o przeciwności i marnowaniu powietrza. Dlatego menedżerowie niektórych firm intensywnie pracują nad podniesieniem świadomości na temat ceny tego pozornie małego przedmiotu. Na przykład jeden znany producent żywności pracujący w czterech fabrykach w Czechach rozwiązuje quiz w magazynie wewnętrznym. Każdy pracownik ma szansę dowiedzieć się, że taki wyciek korka w szczycie osiąga rocznie około 10 000.

Jednostki ciśnienia

Układ sprężonego powietrza jest zawsze formowany w kompletny układ obwodowy, rozpoczynający się i kończący na pewnej wartości ciśnienia powietrza atmosferycznego. Ta koncepcja jest zwykle mierzona w atmosferze, która wynosi około 1 bar. W dokumentacji technicznej DeVILBISS często można znaleźć PSI (funty na cal kwadratowy). Zgodność z jednostkami rosyjskimi: 1 bar ~ 14,7 - 15 PSI.

Za granicą myślą nawet o wyższych stopniach. Spadek ciśnienia w układzie powoduje uruchomienie sprężarki. Im większy zlew, tym częściej działa sprężarka, a tym samym zużycie energii. Jednocześnie energia elektryczna zużywana przez sprężarki może stanowić do 20 procent całkowitych kosztów produkcji.

Klasycznym krokiem jest przeprowadzenie audytu, dzięki któremu zidentyfikowane zostaną wycieki z systemu. Audyty przeprowadzają przedsiębiorstwa samoobsługowe lub firmy wyspecjalizowane. Audyt zwykle obejmuje naprawę nieszczelności i wymianę uszkodzonych części. Ten proces może przynieść znaczne oszczędności.

Ciśnienie atmosferyczne zmienia się nieznacznie w zależności od warunków pogodowych charakterystycznych dla każdego obszaru w określonym czasie geograficznym. Jeśli spojrzysz na prognozę pogody w telewizji (patrz przykład na rysunku), zobaczysz, że zakrzywione linie na mapie (zwane Isobar) mają zamkniętą konfigurację z obszarami o równym ciśnieniu atmosferycznym i są oznaczone wartościami w milibarach (mbar lub 1/1000 bar).

Niewątpliwie znaczna część procesu, w którym wyciek jest oczywiście kwestią. Zwłaszcza w punkcie zużycia, gdy powietrze przechodzi przez swoją energię do części mechanicznej, takiej jak silnik pneumatyczny lub cylinder. Takie powietrze jest następnie kontrolowane, a raczej wstrzykiwane w przestrzeń kosmiczną, zwykle przez filtr. Właśnie wtedy produkty muszą zoptymalizować konstrukcję swoich produktów, aby uzyskać najwyższą możliwą wydajność przy możliwie najniższym zużyciu. Większość producentów komponentów pneumatycznych intensywnie współpracuje z innowacjami.

W większości Rosji ciśnienie atmosferyczne zwykle waha się od 990 do 1040 mbar (patrz rysunek). Ponieważ jednak ciśnienie atmosferyczne jest zawsze obecne wokół nas, a jego wartości zmieniają się stosunkowo niewiele, błąd ten jest zwykle ignorowany podczas kalibracji manometrów DeVilbiss, i zwykle mają dwie skale - do pomiarów w PSI i atmosferach (barach).

Zwracają się do swoich klientów o nowe projekty. Pomimo tego, że prawie wszystko wydaje się być zrobione, istnieje również źródło ukrytych pieniędzy w tym obszarze. Jest to na przykład problem zginania operacyjnego, co praktycznie oznacza otwór w układzie pneumatycznym o dużej objętości wycieku.

Istnieją dwa najczęstsze rodzaje czystek. Jednym z nich jest broń pneumatyczna ze sterowaniem mechanicznym, która może być używana zarówno do uderzeń, jak i do stałego użycia w procesie produkcyjnym. Drugi to dysza czyszcząca zainstalowana jako część technologii na maszynie. W przypadku obu typów połączenie ciśnienia roboczego i otwarcia rzutowane jest pod względem ekonomicznym na przepływ przy bezpośrednim zużyciu powietrza. Przyjrzyjmy się, jak zmniejszyć koszt technologii gięcia, zachowując pożądany krok.

Istnieją jednak inne jednostki pomiaru ciśnienia, w zależności od przyjętych norm krajowych, dlatego podajemy następujące podstawowe współczynniki dla łatwości użycia: 14,7 PSI \u003d 1 bar \u003d 100 kPa \u003d 1 kg / cm2 \u003d 750 mm Hg. ct

Cyrkulacja sprężonego powietrza

Powietrze zewnętrzne przechodzące przez sprężarkę jest zwykle sprężane w stosunku ciśnienia 8: 1 lub 10: 1, w zależności od specyfikacji i konstrukcji sprężarki.

Poniższe wartości prądu i pracy są oparte na rzeczywistych przypadkach i powiązanych pomiarach. Najczęściej stosowanym typem dyszy czyszczącej jest konstrukcja zwana kaczką z kangą slangową, płaska konstrukcja zapewniająca większy przepływ powietrza. Opcją jest użycie dysz za pomocą tak zwanej dyszy, która oprócz głównego centralnego otworu ma również otwory po bokach, które wyciągają powietrze z atmosfery. Doprowadzi to do znacznego wzrostu przepływu przy mniejszym zużyciu powietrza z kolektora.

Energia wykorzystywana do sprężania powietrza ze źródła, na przykład: silnika elektrycznego lub silnika spalinowego, jest przekazywana do powietrza w procesie sprężania gazu w szczelnym przedziale. W idealnym świecie taki transfer energii byłby w 100% sprawny, ale w rzeczywistości znacznie mniejszy.

Jest to pierwszy punkt rozważanego procesu cyrkulacji powietrza, w którym praca jest wykonywana, a energia zużywana. Ilość zużytej energii będzie zależeć nie tylko od ciśnienia końcowego, ale także od objętości przepływającego powietrza na minutę, którą sprężarka musi sprężać. Sprężone powietrze jest następnie dostarczane do systemu dystrybucji (rurociągów), gdzie powietrze będzie przepływać, dopóki ciśnienie w układzie nie będzie równe ciśnieniu wytwarzanemu przez sprężarkę.

Jednak przy równoczesnym użytkowaniu i cenie 1 m³ zużycie sprężonego powietrza spada do 232 koron. Daje to użytkownikowi bezpośrednie oszczędności finansowe z większą elastycznością. Jeśli użytkownik pracuje z dyszami strumieniowymi, jest to kolejna okazja do wykorzystania nadmiarowego strumienia wyjściowego i zmniejszenia liczby zamontowanych części. Kluczowym czynnikiem jest podwójny wzrost przepływu. Jeśli istnieje wystarczająca wartość początkowa dla prawidłowego działania procesu produkcyjnego, można zastosować niższą wartość do kontroli ciśnienia.

Przy normalnym użytkowaniu ciśnienie powietrza stale wytwarzane przez sprężarkę jest zbyt wysokie, dlatego konieczne jest specjalne urządzenie kontroli ciśnienia zwane regulatorem powietrza. W tym przypadku głównym celem jest obniżenie wytwarzanego ciśnienia powietrza na wylocie sprężarki (około 14 barów w normalnych warunkach pracy) do ciśnienia odpowiedniego do zastosowania podczas prac malarskich (od 0,05 do 7 barów) i stałe utrzymywanie tego ciśnienia .

Oczywiście niższe zużycie zmniejsza również zużycie. Zróbmy trochę podsumowania. Im mniejsza dysza, tym większy przepływ niż oryginalne rozwiązanie, dzięki czemu można zmniejszyć ciśnienie do 4 barów. W takim przypadku poniesiony zostanie koszt jednostki sterującej lub przepustnicy. Inwestycje w regulacje zwrócą się bardzo szybko.

- Zużycie spada do 93,6 m³ na 392 koron.

- Nadmierny przepływ można zmniejszyć o 2 dysze.

- W przypadku 4 sztuk ekonomicznych dysz wymagane będzie 62,4 m³ na 928 koron.

- Efekt badania wzrośnie do 62% w stosunku do pierwszej instalacji.

Będzie to możliwe tylko wtedy, gdy:

Będzie to możliwe tylko wtedy, gdy:

a) sprężarka utrzymuje ciśnienie w przewodzie powyżej wymaganego regulowanego ciśnienia roboczego;

b) regulator powietrza jest w stanie przetworzyć taką ilość powietrza wymaganą do dostarczenia narzędzia użytkownika, ponieważ ostatecznym celem jest przekazanie sprężonego powietrza o wymaganym ciśnieniu z regulatora, elastycznych węży do narzędzia - pistoletów natryskowych, szlifierek itp. Powietrze jest zużywane przez narzędzie do pracy i ponownie przechodzi przez opisany cykl pracy.

Nie możemy jednak zapominać, że każdy przypadek może być specyficzny. Aby osiągnąć optymalne wyniki, najlepiej zaangażować profesjonalną firmę znającą problem i odpowiedni sprzęt w rozwiązaniu projektowym. Kolejną ważną kwestią jest możliwość próbnej instalacji dyszy. Testowanie wymaga pomiaru przepływu. Najpierw na oryginalnej dyszy, a następnie na dyszy za pomocą efektu Venturiego. Zmierzone wartości dają realistyczne spojrzenie na oczekiwane rezultaty projektu.

Oczywiście nawet pierwszego wspomnianego wariantu wybuchu nie można pominąć w działach. Występują w większości przedsiębiorstw na znacznie większą skalę niż eksplozje technologiczne. Są najważniejszym źródłem odpadów sprężonego powietrza. Jego użycie to 30 razy więcej strat niż zwykle słyszalne wycieki. Niestety konstrukcja konwencjonalnych pistoletów powoduje stosunkowo duży spadek ciśnienia płynnego powietrza. Odpowiada to skuteczności i wydajności takiej broni. Przeciętny użytkownik po prostu zwiększa ciśnienie wlotowe, aby „mocno uderzyć”.

Ważne jest, aby pamiętać, że tylko gdy powietrze przepływa w określonym cyklu, można wykonać pracę i zużyć energię. Dlatego zmagazynowana energia zmniejszy się, a ciśnienie spadnie w miarę wykorzystywania energii.

W ten sam sposób, jeśli występują przeszkody w przepływie powietrza, w tym. wprowadzając dodatkowe części do naszego cyklu, konieczne jest podjęcie pewnych działań w celu przezwyciężenia tych trudności. Więcej takich przeszkód dla przepływu powietrza, większe zużycie energii, bardziej obniżone ciśnienie sprężonego powietrza w systemie.

Niestety płaci dużo więcej za swoją pracę. Możliwe jest użycie pistoletu o zoptymalizowanej konstrukcji wewnętrznej. Strata ciśnienia wynosi zwykle do 1%. W połączeniu z odpowiednią dyszą ich ciśnienie wybuchowe, to znaczy siła zginania, wzrośnie o około 25% w porównaniu z konwencjonalną konstrukcją. Cena tego typu jest oczywiście wyższa niż w przypadku tak zwanych „ogólnych”. Jednak inwestycja początkowa powróci, aby zmniejszyć zużycie. Szacowane oszczędności wynoszą 75%, przy bardzo ostrożnych szacunkach 20%.

Oznacza to, że stosunkowo niewielka zmiana, zastępująca pistolet za pistoletem, może znacząco wpłynąć na zużycie sprężonego powietrza. Jak widać, istnieją dwa stosunkowo proste rozwiązania o realistycznym potencjale znacznych oszczędności w dystrybucji sprężonego powietrza. Należy również zrozumieć, że rozwiązania te nie są samowystarczalne. Ważne jest, aby poradzić sobie z problemem i nie bać się inwestycji. Pieniądze wprowadzone na innowacje lub ulepszony sprzęt, taki jak ultradźwiękowe wykrywacze nieszczelności, wesoło powrócą do oszczędności energii.

Przeszkody te można zmieniać - same kanały metalowe, elastyczne węże, gwintowane i szybkozłącza, filtry powietrza, regulatory powietrza i oczywiście każde faktycznie używane narzędzie. We wszystkich przypadkach ograniczenia takie z definicji utrudniają przepływ powietrza, zmniejszając rozmiar kanału dostępnego dla jego przepływu. Spójrzmy na każdy z tych elementów układu cyrkulacji powietrza osobno, aby dowiedzieć się, jak wybrać najlepszy sprzęt.

Podsumowanie kroków mających na celu poprawę wydajności dystrybucji powietrza. Regularne kontrole w celu wykrycia wycieków Usuwanie wykrytych wycieków, gdy tylko określą one system motywacyjny dla pracowników w celu wykrycia wycieków z regularnego szkolenia na temat prawidłowego funkcjonowania dystrybucji powietrza i zapobiegają towarzyszącemu im dodatkowemu zasięgowi całej organizacji - quizu, tablic ogłoszeń, informacji publikowanych wewnętrznie Korzystanie z innowacyjnych rozwiązań - dmuchawy - cylindry , dysze rozdmuchowe, pistolety do przedmuchiwania itp. wyposażenie techniczne z odpowiednimi narzędziami do wykrywania nieszczelności, pomiaru przepływu, instalacji i niezbędnych napraw. Partnerstwo ze specjalistyczną firmą z usługami dystrybucji powietrza. Jednym z wielu aspektów jakości i kosztów procesów produkcyjnych wykorzystujących sprężone powietrze jest jakość tego medium.

Sprężarki powietrza

Jest to maszyna, która dostarcza sprężone powietrze pod ciśnieniem i w objętości niezbędnej do zasilania zużywającego się sprzętu. Sprężarka zużywa powietrze atmosferyczne o wartości naturalnej i spręża je do wyższego ciśnienia.

Nowoczesne konstrukcje sprężarek mają szeroką gamę typów zaprojektowanych w celu spełnienia wymagań różnych użytkowników. Mogą być wyposażone w autonomiczny silnik elektryczny lub jako osobna jednostka mobilna wyposażona w silnik benzynowy, odbiornik i chłodnicę. Takie wyposażenie może być stosowane zarówno w lekkich, jak i trudnych warunkach pracy i ma ograniczenia mocy od 0,2 do tysięcy koni mechanicznych (KM). Są również do użytku domowego lub przemysłowego.

Uwaga: Używamy parametru, takiego jak „Moc (KM)”, aby wskazać moc w stosunku do silnika elektrycznego, benzynowego lub wysokoprężnego zasilającego sprężarkę. Istnieje alternatywna jednostka mocy - kilowaty (kW). 1hp \u003d 0,75 kW

Sprężone powietrze jest kosztowną formą energii w porównaniu do energii elektrycznej, pary wodnej lub energii wodnej. Dlatego sprężarki powietrza muszą mieć dobrą wydajność. Ponieważ sprężarka została zaprojektowana w celu utrzymania wymaganej objętości powietrza, jej wydajność nazywa się wydajnością objętościową. Aby to lepiej ustalić, musimy wziąć pod uwagę kilka punktów w działaniu sprężarki.

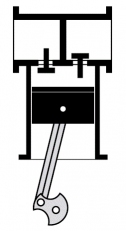

Działanie sprężarki wyraża się zgodnie z dwiema koncepcjami:

1. Tom

Jest to ilość powietrza emitowanego przez sprężarkę na końcu fazy sprężania. Ilość powietrza zależy od konfiguracji i rodzaju konstrukcji sprężarki, wielkości cylindra powietrza i prędkości obrotowej silnika. Na przykład, jeśli cylinder sprężarki tłokowej ma wielkość 0,03 m3, silnik ma prędkość 500 obr / min, wówczas ilość wytwarzanego powietrza wyniesie 15 m3 / min. W rzeczywistości taka objętość powietrza jest wartością teoretyczną, którą uzyskuje się przy 100% wydajności sprężarki. Jednak, jak każda inna maszyna, wydajność ta jest znacznie mniejsza niż 100% z powodu strat, takich jak ogrzewanie, tarcie, wyciek itp.

2. Bezpłatna dostawa powietrza (FAD)

Jest to rzeczywista ilość wytwarzanego powietrza (wm3 / min) wytwarzana przez sprężarkę. Ta ilość powietrza nadająca się do konsumpcji jest zawsze mniejsza niż projektowa wydajność sprężarki. Stopień ich stosunku wyraża się jako:

Wydajność wolumetryczna \u003d stosunek FAD do objętości.

Na przykład Objętość wytwarzanego powietrza - 3 m3 / min: FAD - 1,5 m3 / min \u003d wydajność objętościowa \u003d 50%

Musisz zrozumieć, że najlepsza sprężarka jest również najbardziej wydajna. Dlatego najlepszy jest ten, który działa przy najmniejszej utracie powietrza i ma wydajność wynoszącą 80% lub więcej. Sprężarki są urządzeniami produkowanymi z dużą dokładnością i starannością, dlatego doświadczona rada specjalisty nigdy nie zaszkodzi przy zakupie.

Główne punkty, na które należy zwrócić uwagę przy wyborze kompresora:

1. Wytworzone ciśnienie (w PSI, barach lub atmosferach)

2. Objętość dostarczanego powietrza (m3 / min lub l / min)

Należy pamiętać, że koszt sprężonego powietrza odbieranego do konsumpcji wcale nie jest równy cenie samej sprężarki, ale obejmuje głównie różne koszty operacyjne (na przykład energii elektrycznej).

Sprężarki oczywiście mogą być ogrzewane lub chłodzone podczas pracy. W rzeczywistości sam proces fizycznej kompresji prowadzi do wzrostu temperatury sprężonego powietrza. Sprężarka, która pozostaje najfajniejsza podczas pracy, ma najwyższą wydajność. Dlatego ta sprężarka, która nigdy nie jest czyszczona z kurzu, brudu lub osiadłej farby, ma zwiększoną izolację od usuwania nadmiernego ciepła i, naturalnie, podnosi temperaturę swoich powierzchni roboczych, aw konsekwencji niską wydajność.

Rodzaje sprężarek powietrza

Wszystkie sprężarki stosowane w przemyśle lakierniczym są typu objętościowego, to znaczy pewna ilość powietrza, umieszczona w zamkniętej przestrzeni, jest sprężana do określonej wartości ciśnienia. W zależności od wielkości i rodzaju wykonywanej pracy istnieje kilka różnych rodzajów sprężarek.

Sprężarki membranowe

Sprężarki membranowe

Ich wykorzystanie jest ograniczone przez rynek konsumencki - tzw Zrób to sam. Są to zwykle dość małe, przenośne maszyny o niskiej wydajności. Napędzane jednofazową siecią 220 V te raczej tanie sprężarki mają małą moc wyjściową (zwykle 0,18-0,75 kW) i bardzo niską wydajność (28-112 l / min). Ze względu na prostą konstrukcję mają nie więcej niż 60% wydajności.

Sprężarki tłokowe

Dostępne w szerokiej gamie rozmiarów i wydajności, są najpopularniejszym rodzajem sprężarek używanych na całym świecie. Ich solidna i dość prosta konstrukcja sprawiła, że \u200b\u200bsą niezwykle popularne.

Istnieją wersje stacjonarne i mobilne, moc waha się od 0,4 do 9 kW. Jednak mocniejsze sprężarki mają wyłącznie konstrukcję przemysłową. Sprężarki tłokowe mają wyższą wydajność - w zakresie 65-75%.

Sprężarki turbinowe

Sprężarki turbinowe

Są to maszyny, w których w nieruchomej cylindrycznej obudowie łopata wirnika obraca się z dużą prędkością. Dostępne są konstrukcje smarowane i niesmarowane. W takich sprężarkach praktycznie nie występuje zjawisko tętnień. Jest to idealna sprężarka do produkcji dużych ilości powietrza dla dużych gałęzi przemysłu. Zazwyczaj są typu stacjonarnego, zasilane 3-fazową siecią elektryczną i mają moc w zakresie 2-30 kW. Chociaż takie sprężarki mają wyższe koszty operacyjne niż sprężarki tłokowe, ich niski poziom hałasu i wysoka wydajność (70-80%) zapewniają dobrą rentowność i popularność.

Sprężarki śrubowe

Są to maszyny, w których dwa sprzężone wirniki o konstrukcji śrubowej lub spiralnej, gdy są obracane razem, tworzą różnicę w ciśnieniu powietrza, ściskając go do określonej wartości. Mając tak dobre właściwości, jak niski poziom hałasu, niskie tętnienia i wysoką wydajność (95–98%), są zwykle uważane za najlepsze, ale także za najdroższe obecnie dostępne sprężarki. Mają szerokie limity mocy, większe niż inne typy sprężarek (3,75–450 kW).

Pielęgnacja sprężarki powietrza

Konstrukcja nowoczesnych sprężarek zapewnia im bardzo wysoką wydajność i długą żywotność, pod warunkiem, że są one regularnie sprawdzane i w razie potrzeby szybko przywracane. Podczas gdy w dużych branżach zawsze jest przeszkolony wykwalifikowany personel do konserwacji sprężarek, mniejsze branże muszą koniecznie kontaktować się z działami serwisowymi producentów sprężarek lub ich dealerów w kwestiach serwisowych.

Zazwyczaj codzienna praca dla każdego użytkownika kompresora obejmuje:

a) usuwanie nagromadzonej cieczy z odbiorników i komór pulsacyjnych

b) sprawdzanie poziomów smarowania w skrzyniach korbowych silników lub układów chłodzenia

c) sprawdzenie filtrów portu wlotowego i złącza wylotu powietrza pod kątem stopnia zanieczyszczenia.

W przypadku wszystkich prac należy bezwzględnie przestrzegać zaleceń producenta sprężarki lub jej dostawcy.

Osuszacze

Podobnie jak sprężarki, są specjalistycznymi urządzeniami, które wymagają profesjonalnej selekcji i konserwacji w celu uzyskania najlepszych rezultatów. Usuwanie wilgoci z powietrza jest bardzo ważne, aby uzyskać efekt jakości podczas malowania. Ponadto usuwanie wilgoci zapobiega korozji i zniszczeniu łopatek silnika pneumatycznego w pneumatycznych narzędziach do szlifowania.

Osuszacze usuwają wilgoć do określonego poziomu zwanego „punktem rosy”. Jest to najniższa temperatura, do której powietrze musi być schłodzone, aby rozpocząć uwalnianie z niego wilgoci.

Obecnie istnieją dwa główne typy osuszaczy:

Chłodnie Suszarnie

W tego typu osuszaczu, wchodzące powietrze jest schładzane do wyglądu zawartej w nim pary wilgoci - zazwyczaj w niskich temperaturach, tylko powyżej temperatury zamarzania wody. Im niższa temperatura, tym więcej wilgoci zostanie uwolnione. System jest bardzo podobny do domowej lodówki. Ten rodzaj drenażu jest procesem ciągłym, ma automatyczny system drenażu, aby stale pozbywać się uwolnionej wilgoci.

Osuszacze absorpcyjne

Są to pojemniki, które zawierają pewną ilość odczynnika pochłaniającego wilgoć, na przykład selikożelu lub aktywowanego tlenku glinu, które mają zdolność odwadniania powietrza lub innego gazu. Przepływ sprężonego powietrza przechodzącego przez granulki odczynnika jest wolny od wilgoci, dostarczany do narzędzi, jednak nie obniża jego początkowej temperatury. Wadą tego typu osuszaczy jest brak możliwości recyklingu lub przywrócenia odczynnika, gdy tylko zostaną całkowicie nasycone wilgocią. Dlatego konieczne jest uważne monitorowanie stanu odczynników i wymiana pojemników na czas.

Istnieją droższe i większe wersje tego typu osuszaczy, które zawierają urządzenia do recyklingu odczynników wbudowane w pojemniki. W tym przypadku stosuje się dwa cylindry robocze - jeden do usuwania wilgoci, drugi jednocześnie przetwarza i przywraca odczynnik. Pozwala to na ciągłe usuwanie wilgoci w ciągu dnia roboczego. Najpopularniejszą metodą recyrkulacji jest zastosowanie specjalnego podgrzewacza, który opróżnia sam odczynnik. Ponieważ w tej metodzie do suszenia stosuje się raczej proces absorpcji niż strącanie, punkt rosy może wynosić od -1 ° C ... -10 ° C.

Należy zauważyć, że oba rozważane typy osuszaczy służą wyłącznie do usuwania wilgoci. Nie usuwają substancji z powietrza, takich jak tlenek węgla, dwutlenek węgla, węglowodory, a nawet cząsteczki pyłu i brudu. Potrzebne są inne środki i inny sprzęt w celu wyeliminowania tego rodzaju zanieczyszczeń. Ponadto usuwanie nadmiaru wilgoci z powietrza przeznaczonego do oddychania jest równie złe. Dlatego skuteczność zastosowania jednego lub drugiego rodzaju osuszacza należy badać na etapie urządzeń pakujących do przygotowania sprężonego powietrza.

Odbiorniki sprężonego powietrza

Sprzęt ten służy do pochłaniania pulsacji w linii wylotowej ze sprężarki, dostosowuje przepływ powietrza do linii poboru i służy jako zbiornik sprężonego powietrza, niezależnie od działania sprężarki. Aby wybrać wymaganą wydajność odbiornika, należy wziąć pod uwagę wydajność sprężarki i wymagania dotyczące zużycia powietrza. Z reguły, aby określić cechy odbiornika, weź zależność objętości odbiornika (w litrach) od wydajności sprężarki (litry na sekundę). Empirycznie wynosi: Vr (l) \u003d 6 ... 10 PrK (l / s)

Inną cechą odbiornika jest to, że uwalnia wilgoć z powietrza. Dlatego odbiornik musi być odpowiednio uwalniany codziennie z nagromadzonej wilgoci. Odbiornik należy umieścić w najfajniejszym miejscu produkcji. Powinien być wyposażony w pomocniczy zawór ciśnieniowy, manometr, otwory kontrolne, zawór spustowy, znaki identyfikacyjne. Konieczne jest również zapewnienie wystarczającego zewnętrznego dostępu do odbiornika w celu konserwacji i kontroli.

Przewody sprężonego powietrza

Tradycyjnie warsztaty produkcyjne są wyposażone do zasilania głównie metalowych rurociągów sprężonym powietrzem, szczególnie na duże odległości. Długie elastyczne węże nie są do tego zalecane ze względu na możliwość ich szybkiego zużycia lub wycieku. Ale dzisiaj rurociągi powietrzne mogą być wykonane głównie ze stali nierdzewnej lub ocynkowanej, tworzywa ABS, stopów miedzi.

Średnica robocza rurociągów nigdy nie powinna być mniejsza niż rozmiar złączki wylotowej sprężarki lub odbiornika. Największe średnice wewnętrzne i możliwie najkrótsza długość rurociągów zagwarantują minimalne straty ciśnienia i energii. Ponadto łuki rurociągu powinny mieć możliwie największy promień, aby zmniejszyć straty. Rurociągi od kompresora do odbiorników powinny być tak proste, jak to tylko możliwe, z jak najmniejszą liczbą zakrętów, skrzyżowań, wypustów lub połączeń. Poniższa tabela zawiera zalecenia dotyczące wyboru rurociągów powietrznych.

Wyposażenie pneumatyczne wagonu metra składa się z sześciu niezależnych układów pneumatycznych i autostrad, które łączą zestaw urządzeń w zależności od celu

1. NP - zestaw urządzeń zapewniających wytwarzanie sprężonego powietrza, jego oczyszczanie z zanieczyszczeń mechanicznych, oleju, wilgoci i magazynowanie, w celu zapewnienia działania wszystkich urządzeń pneumatycznych.

Ciśnienie - 6,3–8,2; objętość - 425 litrów.

2.TM - zapewnia wszystkie rodzaje hamowania pneumatycznego i zwalniania hamulca.

Ciśnienie - 5,0-5,2; objętość 29 litrów.

3.DM - zapewnia automatyczne drzwi

Ciśnienie 3,4-3,6; objętość 8 litrów.

4. MU - zapewnia włączenie urządzenia elektrycznego mocy

Ciśnienie 5,0-5,2; objętość jest uwzględniona w NM

5. Autostop - zapewnia hamowanie nagłe po uruchomieniu zaworu utknięcia, wyłączając silniki trakcyjne.

Ciśnienie 5,0-5,2; objętość - zawarta w TM

6. AUTOMATYCZNE URZĄDZENIA SYGNALIZACYJNE, STERUJĄCE, POMOCNICZE - zapewnia kontrolę ciśnienia w centrum handlowym, TM, NM, sygnał dźwiękowy, działanie wycieraczek.

Nie ma stałego ciśnienia.

Cel i rozmieszczenie puszek połączeniowych SK43, SK25.

SK-43 (Power box). Służy do podłączania kabli zasilających TP i kabli SC (obwodów).

Puszka łącząca SK-43B

1 - metalowa spawana skrzynia; 2 - metalowa osłona z gumową uszczelką; 3 - panel izolacyjny; 4 - zaciski do odpowiednich drutów; 5,6 - urządzenie końcowe.

Dołącza do ramy po lewej stronie:

Panel izolacyjny, na którym zamontowane jest urządzenie końcowe do zaciskania końcówek kablowych SC;

Metalowa osłona z gumową uszczelką, zapinana na 2 klipsy skrzydełkowe.

SK-25ZH. „Earthen box”, na wózku 2 pudełka. Przeznaczony do łączenia przewodów i kabli SC, VspTs i TsU, z zastrzeżeniem uziemienia. (pokaż na schemacie)

Metalowa spawana skrzynia;

Panel izolacyjny, na którym zamontowana jest taśma kontaktowa do zaciskania końcówek;

Metalowa pokrywa z gumową uszczelką, zabezpieczona 2 klipsami skrzydłowymi.

Puszka łącząca SK-25ZH.

1 - metalowa pokrywa 2 - metalowa spawana skrzynka 3 - panel izolacyjny

Zasada działania konw. BP. 337.004 z pełnym hamowaniem roboczym i

Zwolnienie hamulca.

W celu pełnego hamowania zasadniczego (PST) konieczne jest, przy pomocy operatora dźwigu, obniżenie ciśnienia w przewodzie hamulcowym na kompozycji za jednym razem przy 5 o. do 3 atm. Jednocześnie, podczas spadku ciśnienia sprężonego powietrza w TM, ciśnienie również maleje w głównej komorze głównej części BP z nią połączonej. Ponieważ w neutralnym położeniu głównej membrany komora główna i robocza komunikują się ze sobą poprzez zawór ładujący i skalibrowany otwór w górnej części zacisku głównej membrany (d \u003d 0,8 mm), ciśnienie sprężonego powietrza zaczyna również spadać w komorach roboczych. Ale średnica otworu skalibrowanego względem objętości komór roboczych jest zaprojektowana w taki sposób, że redukcja ciśnienia sprężonego powietrza w komorach roboczych występuje tylko nieznacznie (ze względu na małą średnicę otworu powietrze z komór roboczych nie ma czasu wpływać do komór głównych). Z powodu powstałej różnicy ciśnień w komorze głównej i roboczej, główna membrana wygina się do góry pod wpływem siły sprężonego powietrza od dołu, ściskając sprężynę obciążającą. Kiedy membrana unosi się, zawór ładujący zamyka się siłą sprężyny i komunikacja między komorą główną a komorami roboczymi ustaje (ryc. 9). Jest zatem oczywiste, że pewne ciśnienie sprężonego powietrza (około 4,7-4,8 w) zostało ustalone w komorach roboczych, co utrzymuje główną membranę w górnym położeniu. Podczas podnoszenia główna membrana działa od dołu na pręt, z 3 mankietami zamocowanymi w zacisku od góry. Pręt, poruszając się w górę, odcina dodatkową komorę wyładowczą od atmosfery, a jego środkowy i dolny mankiet informuje CRC przewodem hamulcowym. W tym przypadku dochodzi do dodatkowego rozładowania TM w KDR, a główna membrana wygina się jeszcze wyżej, aż zatrzyma się w obudowie, a prędkość reakcji VR na hamulec wzrośnie. Z kolei drążek z mankietami działa na drążek modowy od dołu, który również porusza się w górę, wraz z dużymi i małymi sprężynami modowymi oraz tłokiem modowym, działa na membranę modową od dołu i pochyla się w górę, pokonując siłę sprężyny obciążającej. Należy zauważyć, że podczas podnoszenia sprężyny robocze nie ściskają się, a gdy wzrasta ciśnienie sprężonego powietrza w komorze hamulcowej, są one ściskane siłą działającej membrany i umożliwiają jej częściowe zgięcie. Kiedy membrana robocza unosi się, zawór atmosferyczny zamyka się, oddzielając komorę hamulcową i cylindry hamulcowe od atmosfery. Podczas zamykania zawór atmosferyczny działa na jego ruchome gniazdo - dolny koniec pustej rurki z zaworem zasilającym. Pusta rura pod wpływem przepony (zawór atmosferyczny) od dołu porusza się w górę, pokonując siłę sprężyny powrotnej zaworu zasilającego. Zawór zasilający otwiera się, komunikując przewód ciśnieniowy z komorą hamulcową i cylindrami hamulcowymi przez kanały centrum handlowego i OTC. Proces napełniania powietrzem będzie kontynuowany, aż ciśnienie sprężonego powietrza w komorze hamulcowej (a zatem w cylindrach hamulcowych), w połączeniu z obciążeniem sprężyny roboczej membrany, przezwycięży siłę sprężyn roboczych (przez tłok tłoka) na membranie od dołu. Gdy tylko to się stanie, przepona wykona częściowy ruch w dół. W takim przypadku zawór zasilający zamyka się siłą sprężyny powrotnej. Zawór atmosferyczny pozostanie zamknięty. Nastąpi pozycja pełnej równowagi sił - nakładającej się, ze stałym, maksymalnym możliwym ciśnieniem w cylindrach hamulcowych (2,7-2,9 przy pustym), która zależy od regulacji sprężyn roboczych w stosunku do powierzchni membrany roboczej.

Zwolnienie hamulca.

Aby całkowicie zwolnić hamulec, konieczne jest naładowanie przewodu hamulcowego przy pomocy operatora dźwigu do ciśnienia roboczego 5 barów. Jednocześnie ciśnienie sprężonego powietrza wzrasta również w głównej komorze. Kiedy ciśnienie sprężonego powietrza w głównej komorze jest większe lub równe ciśnieniu sprężonego powietrza w komorach roboczych, główna membrana z prętem z mankietami zgina się (pod ciśnieniem sprężonego powietrza i sprężyny obciążającej z góry) i przyjmuje pozycję neutralną. Pozbawiony wsparcia od dołu pręt roboczy, sprężyny i tłok roboczy również przesuwają się w dół. W tym samym czasie membrana, pod wpływem sprężonego powietrza i sprężyny obciążającej z góry, pochyli się i, podobnie jak membrana główna, przyjmie pozycję neutralną. Zawór atmosferyczny otworzy się, a komora hamulcowa, a zatem cylindry hamulcowe, będą komunikować się z atmosferą przez kanał pustej rurki i otwory atmosferyczne w górnej pokrywie dolnej BP.

Najlepszy materiał do wykończenia samochodu

Zasady twardnienia ciała

Sprężarka „zrób to sam” - przy minimalnych kosztach złomu

Co jest lepsze: zrób to sam lub fabryczny kompresor do malowania samochodu

Przyczyny awarii pompy paliwa