Il processo di spruzzatura è semplicemente definito dal termine "agente di rivestimento meccanico". "Meccanici", perché con uno strumento automatico o manuale (ad es. Spruzzatori di vernice) forniscono un processo controllato di trasferimento del materiale di verniciatura sulla superficie del prodotto verniciato. In questo articolo considereremo i processi necessari per fornire aria compressa nella verniciatura con metodi a spruzzo di vernice convenzionale e gli strumenti utilizzati per questo.

Misure e miglioramenti nell'uso dell'aria compressa. Pulizia, smerigliatura, lucidatura: sostituzione di dispositivi per azionamenti elettrici, verniciatura: sostituzione di pistole pneumatiche ad alta pressione Sistemi airless con cui è possibile lavorare anche rivestimenti durevoli. Inoltre: tecnologia di verniciatura a polvere, rimozione della polvere, asciugatura: per i processi per scoprire se i costi sono giustificati, perforazione, avvitamento: utilizzo di azionamenti elettrici, piegatura: utilizzando bastoncini elettrici, raccordi: un martello con un cuscino d'aria per fusione flessibile, ma un azionamento elettrico per forgiare operazioni, controllo, regolazione, regolazione: esistono almeno soluzioni tecnicamente equivalenti per corrente elettrica o idraulica. L'aria compressa è utile dove deve rispondere in modo flessibile a urti e carichi, raffreddamento: il raffreddamento con aria compressa è estremamente antieconomico - ricerca di sistemi alternativi, manutenzione dei pneumatici: controllo di tutti i dispositivi, cacciaviti elettrici anziché pneumatici. Per tutte le aree di aria compressa.

La quantità minima di attrezzatura necessaria per eseguire lavori di verniciatura dipende dalle specifiche del materiale di pittura applicato. Tuttavia, la sua composizione è solitamente inclusa in uno dei due gruppi:

Prima di determinare il tipo di apparecchiatura a spruzzo (articoli 5 e 6), è necessario esaminare il sistema di alimentazione dell'aria e determinare i vantaggi che si possono ottenere scegliendo l'attrezzatura di base giusta.

L'aria compressa deve essere utilizzata solo in campi speciali. Preparare solo aria compressa per la pressione richiesta. Per le attrezzature speciali, la qualità richiesta deve essere preparata utilizzando dispositivi decentralizzati. Di norma, è richiesta solo una piccola capacità; il costo del condizionamento dell'aria compressa di qualità tecnica a scopi di laboratorio è molto elevato. Le apparecchiature pneumatiche consumano molta energia durante il funzionamento classico. Il calore residuo può essere utilizzato per riscaldare acqua calda e aria per aree specifiche, come la vernice, o per riscaldare le sale o per usarle in modi diversi.

Preparazione dell'aria compressa

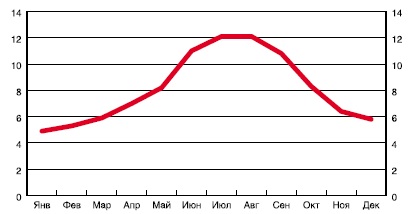

Quando si creano sistemi per la preparazione dell'aria compressa, è necessario tenere conto dello stato iniziale dell'aria ambiente atmosferica, che entra nei compressori per la compressione. Perché è così importante? I diagrammi seguenti mostrano alcuni dati sullo stato dell'aria circostante.

Immediatamente puoi implementare: verifica del dispositivo. Monitoraggio della distribuzione dell'aria compressa nella modalità di inattività di tutti i dispositivi Controllo del carico e dei periodi di inattività Per esposizione all'aria compressa: batterie ausiliarie nel punto di consumo per evitare grandi sezioni trasversali, eccessive uscite del compressore, scollegamento dell'aria compressa durante le rotture, sostituzione di componenti obsoleti, realizzazione di tubazioni pneumatiche in pietra muratura in tubi. Misure e investimenti a lungo termine.

Forse ogni leader di un'azienda manifatturiera ritiene che l'aria compressa sia l'energia più costosa. La busta del gas nel paese ha aria. Non c'è bisogno del mio, perché è proprio intorno a noi. Tuttavia, va notato che per uso industriale deve essere compresso, asciugato, pulito, di norma, anche trattato con olio e quindi trasportato nel luogo di applicazione.

È generalmente riconosciuto che in un metro cubo di aria ambiente ci sono circa 17,5 milioni di microparticelle diverse e quando tale aria viene compressa nel compressore, ad esempio fino a 8 bar, “scorre” attraverso di essa: 17,5 x 8 \u003d 140 milioni di microparticelle in un cubo metro, che può influire negativamente sullo stato di vari consumatori, tra cui e durante i lavori di pittura.

In particolare, la prima parte del processo prevede l'uso di apparecchi che consumano elettricità. Molte persone sono convinte del contrario e sprecano aria. Pertanto, i dirigenti di alcune aziende stanno lavorando intensamente per sensibilizzare sul prezzo di questo argomento apparentemente piccolo. Ad esempio, un noto produttore alimentare che lavora in quattro fabbriche nella Repubblica Ceca risolve un quiz in una rivista interna. Ogni dipendente ha la possibilità di scoprire che tale perdita di sughero per un picco arriva ogni anno a circa 10.000.

Unità di pressione

Il sistema di aria compressa è sempre formato in un sistema di circuito completo, che inizia e termina con un certo valore di pressione dell'aria atmosferica. Questo concetto viene solitamente misurato in atmosfere, che è di circa 1 bar. Nella documentazione tecnica di DeVILBISS, si trova spesso PSI (libbre per pollice quadrato). Conformità con le unità russe: 1 bar ~ 14,7 - 15 PSI.

All'estero, pensano persino ai voti più alti. Una diminuzione della pressione del sistema provoca l'avvio del compressore. Più grande è il lavandino, più spesso funziona il compressore e, di conseguenza, il consumo di energia. Allo stesso tempo, l'elettricità consumata dai compressori può rappresentare fino al 20 percento del costo totale di produzione.

Il passaggio classico è condurre un audit, attraverso il quale vengono identificate le perdite dal sistema. Gli audit sono condotti da imprese self-service o società specializzate. Un audit di solito comporta la riparazione di perdite e la sostituzione di parti danneggiate. Questo processo può creare risparmi significativi.

La pressione atmosferica atmosferica varia leggermente a seconda delle condizioni meteorologiche caratteristiche di ciascuna area in un determinato momento geografico. Se guardi le previsioni del tempo in televisione (vedi l'esempio nella figura), puoi vedere che le linee curve sulla mappa (chiamate Isobar) hanno una configurazione chiusa con aree di uguale pressione atmosferica e sono contrassegnate con valori in Millibar (mbar o 1/1000 bar).

Indubbiamente, una parte significativa del processo in cui la perdita è, ovviamente, una questione. Soprattutto nel punto di consumo, quando l'aria passa attraverso la sua energia verso una parte meccanica, come un motore pneumatico o un cilindro. Tale aria viene quindi controllata, o piuttosto iniettata nello spazio, di solito attraverso un filtro. Proprio in quel momento, i prodotti devono ottimizzare la progettazione dei loro prodotti per le massime prestazioni possibili con il minor consumo possibile. La maggior parte dei produttori di componenti pneumatici lavora intensamente con l'innovazione.

Per la maggior parte della Russia, la pressione atmosferica varia in genere da 990 a 1040 mbar (vedi figura). Tuttavia, poiché la pressione atmosferica è sempre presente intorno a noi e i suoi valori cambiano relativamente poco, questo errore viene generalmente ignorato durante la calibrazione dei manometri DeVilbiss e di solito hanno due scale: per misurazioni in PSI e in atmosfere (barre).

Si rivolgono ai loro clienti per nuovi progetti. Nonostante il fatto che quasi tutto sembra essere fatto, c'è anche una fonte di denaro nascosto in quest'area. Questo, ad esempio, è il problema della flessione operativa, che praticamente significa un buco nel sistema pneumatico con un forte volume di perdite.

Esistono due tipi più comuni di purghe. Uno di questi è un'arma pneumatica con controllo meccanico, che può essere utilizzata sia per l'impatto che per un uso costante nel processo di produzione. Il secondo è un ugello di spurgo installato come parte della tecnologia sulla macchina. Per entrambi i tipi, la combinazione di pressione di lavoro e apertura viene proiettata nel flusso, economicamente parlando, sul consumo diretto di aria. Vediamo come ridurre i costi della tecnologia di piegatura mantenendo il passo desiderato.

Tuttavia, esistono altre unità di misura della pressione, a seconda degli standard accettati a livello nazionale, pertanto forniamo i seguenti rapporti di base per facilità d'uso: 14,7 PSI \u003d 1 bar \u003d 100 kPa \u003d 1 kg / cm2 \u003d 750 mm Hg. CT.

Circolazione dell'aria compressa

L'aria esterna, che passa attraverso il compressore, viene generalmente compressa in un rapporto di pressione di 8: 1 o 10: 1, a seconda delle specifiche e del design del compressore.

I seguenti valori correnti e operativi si basano su casi reali e relative misurazioni. Il tipo più comunemente usato di ugello di spurgo è il design chiamato gamba dell'anatra gergale, un design piatto per un flusso d'aria più ampio. L'opzione è quella di utilizzare gli ugelli utilizzando il cosiddetto ugello, che oltre al foro centrale principale ha anche aperture sui lati che attirano l'aria dall'atmosfera. Ciò comporterà un aumento significativo del flusso con un minore consumo di aria dal collettore.

L'energia utilizzata per comprimere l'aria da una fonte, ad esempio: un motore elettrico o un motore a combustione interna, viene trasferita all'aria attraverso il processo di compressione del gas in un compartimento ermetico. In un mondo ideale, un tale trasferimento di energia sarebbe efficiente al 100%, ma in realtà molto meno.

Questo è il primo punto del processo di circolazione dell'aria in esame, in cui si lavora e si consuma energia. La quantità di energia utilizzata dipenderà non solo dalla pressione finale, ma anche dal volume di aria che passa al minuto, che il compressore deve comprimere. L'aria compressa viene quindi fornita al sistema di distribuzione (tubazioni), dove l'aria fluirà fino a quando la pressione nel sistema sarà uguale alla pressione generata dal compressore.

Tuttavia, con l'uso simultaneo e il prezzo di 1 m³, il consumo di aria compressa scende a 232 corone. Ciò offre all'utente risparmi finanziari diretti con una maggiore flessibilità. Se l'utente sta lavorando con ugelli a getto, questa è un'altra opportunità per utilizzare il flusso di uscita in eccesso e ridurre il numero di parti montate. Il fattore chiave è un doppio aumento del flusso. Se esiste un valore iniziale sufficiente per il corretto funzionamento del processo di produzione, è possibile utilizzare un valore inferiore per controllare la pressione.

Per un uso normale, la pressione dell'aria costantemente generata dal compressore è troppo elevata, quindi è necessario uno speciale dispositivo di controllo della pressione chiamato regolatore dell'aria. In questo caso, l'obiettivo principale è ridurre la pressione dell'aria prodotta all'uscita del compressore (circa 14 bar in condizioni operative normali) alla pressione adatta per l'uso durante le verniciature (tra 0,05 e 7 bar) e mantenere costantemente questa pressione .

Naturalmente, ridurre i consumi riduce anche i consumi. Facciamo un piccolo riassunto. Più piccolo è l'ugello, maggiore è il flusso rispetto alla soluzione originale, quindi è possibile ridurre la pressione a 4 bar. In questo caso, verrà sostenuto il costo dell'unità di controllo o dell'acceleratore. Gli investimenti nella regolamentazione torneranno molto rapidamente.

- Il consumo scende a 93,6 m³ per 392 corone.

- La portata eccessiva può essere ridotta di 2 ugelli.

- Per 4 pezzi di ugelli economici, saranno necessari 62,4 m³ per 928 corone.

- L'effetto dello studio aumenterà al 62% rispetto all'installazione iniziale.

Ciò sarà possibile solo se:

Ciò sarà possibile solo se:

a) il compressore mantiene la pressione nella linea sopra la pressione di lavoro regolata richiesta;

b) il regolatore dell'aria è in grado di elaborare un tale volume d'aria necessario per alimentare lo strumento utente, poiché l'obiettivo finale è trasferire l'aria compressa con la pressione richiesta dal regolatore, i tubi flessibili allo strumento - pistole a spruzzo, smerigliatrici, ecc. L'aria viene consumata dall'utensile per funzionare e passa nuovamente attraverso il ciclo di lavoro descritto.

Tuttavia, non dobbiamo dimenticare che ogni caso può essere specifico. Per ottenere risultati ottimali, è meglio coinvolgere un'azienda professionale che conosce il problema e le attrezzature appropriate nella soluzione di progettazione. Un altro punto importante è la possibilità di un'installazione di prova dell'ugello. Il test richiede la misurazione del flusso. Prima sull'ugello originale e poi sull'ugello usando l'effetto venturi. I valori misurati danno uno sguardo realistico ai risultati attesi del progetto.

Naturalmente, nemmeno la prima variante di esplosione menzionata non può essere omessa dalle pistole. Si verificano nella maggior parte delle imprese su una scala molto più ampia delle esplosioni tecnologiche. Sono la fonte più significativa di spreco di aria compressa. Il suo utilizzo è una perdita 30 volte maggiore rispetto alle perdite normalmente udibili. Sfortunatamente, il design delle pistole convenzionali provoca un calo relativamente grande della pressione dell'aria fluida. Ciò corrisponde all'efficacia e all'efficienza di tali armi. L'utente medio aumenta semplicemente la pressione di ingresso per "colpire forte".

È importante notare che solo quando l'aria scorre nel ciclo specificato, è possibile lavorare e consumare energia. Pertanto, l'energia immagazzinata diminuirà e la pressione diminuirà man mano che l'energia viene utilizzata.

Allo stesso modo, se ci sono ostacoli al flusso d'aria, incl. introducendo parti aggiuntive nel nostro ciclo, è quindi necessario adottare alcune misure per superare queste difficoltà. Più ostacoli al movimento dell'aria, maggiore consumo di energia, maggiore pressione dell'aria compressa nel sistema.

Sfortunatamente, paga molto di più per il suo lavoro. È possibile utilizzare una pistola con un design interno ottimizzato. La perdita di pressione è generalmente dell'1%. In combinazione con l'ugello corretto, la loro pressione esplosiva, cioè la potenza di flessione, aumenterà di circa il 25% rispetto a un design convenzionale. Il prezzo di questi tipi, ovviamente, è superiore a quello dei cosiddetti "generali". L'investimento iniziale, tuttavia, tornerà per ridurre i consumi. I risparmi stimati sono del 75%, con stime molto caute del 20%.

Ciò significa che un cambiamento relativamente piccolo, che sostituisce la pistola dietro la pistola, può influire in modo significativo sul consumo di aria compressa. Come puoi vedere, ci sono due soluzioni relativamente semplici con un potenziale realistico di significativi risparmi nella distribuzione dell'aria compressa. Bisogna anche capire che queste soluzioni non sono autosufficienti. È importante affrontare il problema e non aver paura di investire. Il denaro introdotto in innovazioni o apparecchiature migliorate, come i rilevatori di perdite ad ultrasuoni, tornerà giocosamente al risparmio energetico.

Questi ostacoli possono essere variati: condotti metallici stessi, tubi flessibili, raccordi filettati e rapidi, filtri dell'aria, regolatori d'aria e, naturalmente, qualsiasi strumento effettivamente utilizzato. In tutti i casi, tali restrizioni, per definizione, impediscono il flusso d'aria, riducendo le dimensioni del passaggio disponibile per il suo flusso. Diamo un'occhiata a ciascuno di questi componenti del sistema di circolazione dell'aria separatamente per scoprire come scegliere l'attrezzatura migliore.

Riepilogo dei passaggi per migliorare l'efficienza della distribuzione dell'aria. Ispezioni regolari per rilevare le perdite Rimozione delle perdite rilevate non appena determinano il sistema di incentivazione dei dipendenti al fine di rilevare le perdite di formazione regolare sul corretto funzionamento della distribuzione dell'aria e impedire che siano accompagnate da una copertura aggiuntiva dell'intera organizzazione - quiz, bacheche, informazioni pubblicate internamente. Utilizzo di soluzioni innovative - soffianti - cilindri , ugelli di soffiaggio, pistole ad aria compressa, ecc. attrezzatura tecnica con strumenti adeguati per il rilevamento delle perdite, la misurazione del flusso, l'installazione e le riparazioni necessarie. Partnership con una società specializzata con servizi per la distribuzione dell'aria. Uno dei molti aspetti della qualità e del costo dei processi di produzione che utilizzano aria compressa è la qualità di questo mezzo.

Compressori d'aria

Questa è una macchina che fornisce aria compressa con la pressione e il volume necessari per fornire apparecchiature di consumo. Il compressore consuma l'aria atmosferica al suo valore naturale e lo comprime a una pressione più elevata.

I moderni compressori hanno una vasta gamma di tipi progettati per soddisfare le esigenze dei diversi utenti. Possono essere dotati di un motore elettrico autonomo o come unità mobile separata dotata di motore a benzina, ricevitore e dispositivo di raffreddamento. Tali apparecchiature possono essere applicabili sia a condizioni operative leggere che gravi e hanno limiti di potenza da 0,2 a migliaia di cavalli (CV). Sono anche per uso domestico o industriale.

Nota: utilizziamo un parametro come "Potenza (CV)" per indicare la potenza in relazione al motore elettrico, a benzina o diesel che alimenta il compressore. Esiste un'unità alternativa di potenza - chilowatt (kW). 1hp \u003d 0,75 kW

L'aria compressa è una forma costosa di energia rispetto all'elettricità, al vapore o all'energia idroelettrica. Pertanto, i compressori d'aria devono avere una buona efficienza. Poiché il compressore è progettato per mantenere il volume d'aria richiesto, la sua efficienza si chiama efficienza volume. Per determinarlo meglio, dobbiamo considerare alcuni punti nel funzionamento del compressore.

Il funzionamento del compressore è espresso secondo due concetti:

1. Volume

Questa è la quantità di aria che il compressore emette al termine della fase di compressione. La quantità di aria dipende dalla configurazione e dal tipo di progetto del compressore, dalle dimensioni del cilindro dell'aria e dalla velocità del motore. Ad esempio, se il cilindro di un compressore alternativo ha una dimensione di 0,03 m3, il motore è di 500 giri / min, il volume di aria prodotto in questo caso sarà di 15 m3 / min. In effetti, un tale volume d'aria è un valore teorico, che si ottiene al 100% di efficienza del compressore. Tuttavia, come qualsiasi altra macchina, questa efficienza è molto inferiore al 100% a causa di perdite come riscaldamento, attrito, perdite, ecc.

2. Consegna gratuita dell'aria (FAD)

Questo è il volume effettivo di aria prodotta (in m3 / min) prodotta dal compressore. Questa quantità di aria adatta al consumo è sempre inferiore alla capacità di progetto del compressore. Il grado del loro rapporto è espresso come:

Efficienza volumetrica \u003d rapporto FAD / volume.

Per esempio Volume di aria prodotta - 3 m3 / min: FAD - 1,5 m3 / min \u003d Efficienza volumetrica \u003d 50%

Devi capire che il miglior compressore è anche il più efficiente. Pertanto, il migliore è quello che funziona con la minima quantità di perdita d'aria e ha un'efficienza dell'80% o superiore. I compressori sono apparecchiature prodotte con elevata precisione e accuratezza, pertanto la consulenza esperta di uno specialista non farà mai male durante l'acquisto.

I punti principali a cui devi prestare attenzione quando scegli un compressore:

1. Pressione generata (in PSI, bar o atmosfere)

2. Volume della fornitura d'aria (m3 / min o l / min)

È importante tenere presente che il costo dell'aria compressa ricevuta per il consumo non è affatto uguale al prezzo del compressore stesso, ma include principalmente vari costi operativi (ad esempio l'elettricità).

I compressori, ovviamente, possono essere riscaldati o raffreddati durante il funzionamento. In effetti, lo stesso processo di compressione fisica porta ad un aumento della temperatura dell'aria compressa. Il compressore, che rimane il più freddo durante il funzionamento, ha la massima efficienza. Pertanto, quel compressore, che non viene mai pulito da polvere, sporco o vernice stabile, ha un maggiore isolamento dalla rimozione del calore in eccesso e, naturalmente, aumenta la temperatura delle sue superfici di lavoro e, di conseguenza, una bassa efficienza.

Tipi di compressori d'aria

Tutti i compressori utilizzati nell'industria delle vernici sono di tipo volume, ovvero una certa quantità di aria, collocata in uno spazio ristretto, viene compressa a un valore di pressione predeterminato. A seconda delle dimensioni e del tipo di lavoro svolto, esistono diversi tipi di compressori.

Compressori a membrana

Compressori a membrana

Il loro uso è limitato dal mercato dei consumatori, il cosiddetto Fallo da solo. Si tratta in genere di macchine portatili piuttosto piccole con prestazioni ridotte. Alimentati da una rete monofase da 220 V, questi compressori piuttosto economici hanno una potenza di uscita ridotta (in genere 0,18-0,75 kW) e una produttività molto bassa (28-112 l / min). Grazie al loro design semplice, non hanno più del 60% di efficienza.

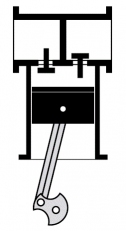

Compressori a pistoni

Disponibili in una vasta gamma di dimensioni e capacità, sono il tipo più popolare di compressori utilizzati in tutto il mondo. Il loro design robusto e abbastanza semplice li ha resi estremamente popolari.

Esistono versioni fisse e mobili, la potenza varia da 0,4-9 kW. Tuttavia, i compressori più potenti hanno solo un design industriale. I compressori a pistoni hanno una maggiore efficienza - nell'intervallo 65-75%.

Compressori a turbina

Compressori a turbina

Si tratta di macchine in cui in un involucro cilindrico immobile, una pala del rotore ruota ad alta velocità. Sono disponibili versioni lubrificate e non lubrificate. In tali compressori non c'è praticamente nessun fenomeno di ondulazione. È un compressore ideale per la produzione di grandi volumi d'aria per grandi industrie. Di solito sono di tipo stazionario, alimentati da una rete elettrica trifase e hanno una potenza compresa tra 2 e 30 kW. Sebbene tali compressori abbiano costi operativi più elevati rispetto a quelli a pistone, il loro basso rumore e l'elevata efficienza (70-80%) offrono una buona redditività e popolarità.

Compressori a vite

Si tratta di macchine in cui due rotori coniugati di un design a vite o spirale, quando ruotati insieme, creano una differenza nella pressione dell'aria, comprimendola ad un certo valore. Avendo buone caratteristiche come basso rumore, bassa ondulazione e alta efficienza (95-98%), sono generalmente considerati i compressori migliori, ma anche i più costosi attualmente disponibili. Hanno ampi limiti di potenza, più grandi di altri tipi di compressori (3,75-450 kW).

Cura del compressore d'aria

Il design dei moderni compressori offre loro un'efficienza molto elevata e una lunga durata, a condizione che vengano regolarmente controllati e ripristinati rapidamente quando necessario. Mentre nelle grandi industrie c'è sempre personale qualificato addestrato per la manutenzione dei compressori, le industrie più piccole devono necessariamente entrare in contatto con i dipartimenti di assistenza dei produttori di compressori o con i loro rivenditori per questioni di servizio.

In genere, il lavoro quotidiano per qualsiasi utente del compressore include:

a) rimozione del liquido accumulato dai ricevitori e dalle camere di pulsazione

b) controllo dei livelli di lubrificazione nei carter dei motori o dei sistemi di raffreddamento

c) controllo dei filtri della porta di aspirazione e del raccordo di uscita dell'aria per il grado di contaminazione.

Per tutti i lavori, è indispensabile seguire le raccomandazioni del produttore del compressore o del suo fornitore.

essiccatori ad aria compressa

Come i compressori, sono apparecchiature specializzate che richiedono selezione e manutenzione professionali per ottenere i migliori risultati. Rimuovere l'umidità dall'aria è molto importante per ottenere un risultato di qualità durante la verniciatura. Inoltre, la rimozione dell'umidità previene la corrosione e la distruzione delle pale del motore pneumatico negli utensili pneumatici per rettifica.

I deumidificatori rimuoveranno l'umidità a un livello specifico chiamato "Punto di rugiada". Questa è la temperatura più bassa alla quale l'aria deve essere raffreddata per iniziare il rilascio di umidità da essa.

Oggi esistono due tipi principali di deumidificatori:

Essiccatori refrigerati

In questo tipo di deumidificatore, l'aria in ingresso viene raffreddata all'aspetto del vapore di umidità in esso contenuto, in genere nella regione a bassa temperatura, solo sopra il punto di congelamento dell'acqua. Più bassa è la temperatura, maggiore sarà l'umidità rilasciata. Il sistema è molto simile a un frigorifero domestico. Questo tipo di drenaggio è un processo continuo, ha un sistema di drenaggio automatico per eliminare costantemente l'umidità rilasciata.

Deumidificatori ad assorbimento

Sono un contenitore che contiene una certa quantità di reagente che assorbe l'umidità, ad esempio selicogel o allumina attivata, che hanno la capacità di disidratare l'aria o altri gas. Il flusso di aria compressa che passa attraverso i granuli del reagente viene liberato dall'umidità, viene fornito agli strumenti, tuttavia non riduce la sua temperatura iniziale. Lo svantaggio di questo tipo di deumidificatore è l'incapacità di riciclare o ripristinare i reagenti non appena sono completamente saturi di umidità. Pertanto, è necessario monitorare attentamente le condizioni dei reagenti e sostituire i contenitori in tempo.

Esistono versioni più costose e più grandi di questo tipo di deumidificatore, che includono apparecchiature per il riciclaggio dei reagenti integrate in contenitori. In questo caso, vengono utilizzati due cilindri di lavoro: uno per rimuovere l'umidità, l'altro elabora e ripristina contemporaneamente il reagente. Ciò consente di rimuovere l'umidità continuamente durante la giornata lavorativa. Il metodo di ricircolo più popolare è l'uso di uno speciale riscaldatore che scarica il reagente stesso. Poiché questo metodo utilizza un processo di assorbimento anziché un processo di precipitazione per l'essiccazione, il punto di rugiada può essere tra -1 ° C ... -10 ° C.

Va notato che entrambi i tipi di deumidificatori considerati sono progettati per rimuovere solo l'umidità. Non rimuovono sostanze presenti nell'aria come monossido di carbonio, anidride carbonica, idrocarburi o particelle di polvere e sporco. Sono necessarie altre misure e altre attrezzature per eliminare questi tipi di contaminanti. Inoltre, rimuovere troppa umidità dall'aria destinata alla respirazione è altrettanto negativo. Pertanto, l'efficacia dell'uso di uno o un altro tipo di deumidificatore dovrebbe essere studiata nella fase di completamento dell'attrezzatura per la preparazione dell'aria compressa.

Ricevitori di aria compressa

Questa apparecchiatura serve ad assorbire le pulsazioni nella linea di uscita dal compressore, regola il flusso d'aria verso le linee di consumo e funge da serbatoio per l'aria compressa indipendentemente dal funzionamento del compressore. Per selezionare la capacità del ricevitore richiesta, è necessario tenere conto delle prestazioni del compressore e dei requisiti di consumo dell'aria. Di norma, per determinare le caratteristiche del ricevitore, prendere la dipendenza del volume del ricevitore (in litri) dalle prestazioni del compressore (litri al secondo). Ammonta empiricamente a: Vr (l) \u003d 6 ... 10 PrK (l / s)

Un'altra caratteristica del ricevitore è che rilascia umidità dall'aria. Pertanto, il ricevitore deve, di conseguenza, essere rilasciato giornalmente dall'umidità accumulata. Il ricevitore deve essere collocato nel luogo più fresco di produzione. Dovrebbe essere dotato di valvola di pressione ausiliaria, manometro, fori di ispezione, valvola di scarico, segni di identificazione. È inoltre necessario fornire un accesso esterno sufficiente al ricevitore per la manutenzione e l'ispezione.

Linee dell'aria compressa

Tradizionalmente, le officine di produzione sono state attrezzate per fornire principalmente condotte metalliche con aria compressa, specialmente su lunghe distanze. I tubi flessibili lunghi non sono raccomandati per questo a causa della possibilità di una loro rapida usura o perdite. Ma oggi, le tubazioni dell'aria possono essere realizzate principalmente in acciaio inossidabile o zincato, plastica ABS, leghe di rame.

Il diametro di lavoro delle tubazioni non dovrebbe mai essere inferiore alle dimensioni del raccordo di uscita del compressore o del ricevitore. I diametri interni maggiori e la lunghezza minima possibile delle tubazioni garantiranno perdite minime di pressione e energia. Inoltre, le curve del gasdotto dovrebbero avere il raggio maggiore possibile per ridurre le perdite. I percorsi delle tubazioni dal compressore ai consumatori dovrebbero essere il più semplice possibile, con il minor numero possibile di curve, incroci, inserti o connessioni. La tabella seguente fornisce raccomandazioni per la scelta delle condotte dell'aria.

L'attrezzatura pneumatica dell'auto della metropolitana è composta da sei pneumatiche indipendenti e autostrade che combinano un set di dispositivi a seconda dello scopo

1. NP - un insieme di dispositivi che forniscono la creazione di aria compressa, la sua purificazione da impurità meccaniche, olio, umidità e stoccaggio, per garantire il funzionamento di tutti i dispositivi pneumatici.

Pressione - 6.3-8.2; volume - 425 litri.

2.TM: fornisce tutti i tipi di frenata pneumatica e rilascio del freno.

Pressione: 5,0-5,2; volume di 29 litri.

3.DM: fornisce porte automatiche

Pressione 3.4-3.6; volume di 8 litri.

4. MU: fornisce l'inclusione di apparecchiature elettriche di potenza

Pressione 5.0-5.2; il volume è incluso in NM

5. Autostop: fornisce un freno di emergenza quando viene azionata la valvola di arresto, spegnendo i motori di trazione.

Pressione 5.0-5.2; volume - incluso in TM

6. SEGNALE, CONTROLLO, DISPOSITIVI AUSILIARI IN AUTOSTRADA - fornisce il controllo della pressione in un centro commerciale, TM, NM, segnale sonoro, funzionamento del tergicristallo.

Non ha una pressione costante.

Scopo e disposizione delle scatole di derivazione SK43, SK25.

SK-43 (scatola di alimentazione). È progettato per il collegamento di cavi di alimentazione TP e cavo SC (circuito).

Scatola di collegamento SK-43B

1 - scatola saldata in metallo; 2 - una copertura di metallo con una guarnizione di gomma; 3 - pannello isolante; 4 - morsetti per cavi adatti; 5,6 - dispositivo terminale.

Si attacca al telaio a sinistra:

Il pannello isolante su cui è montato il dispositivo terminale per il serraggio dei capicorda dell'SC;

Copertura in metallo con guarnizione in gomma, fissata con 2 clip ad alette.

SK-25ZH. "Scatola di terra", sul carrello 2 scatole. Progettato per il collegamento di fili e cavi di SC, VspT e TsU, soggetto a messa a terra. (mostra nel diagramma)

Scatola saldata in metallo;

Il pannello isolante su cui è montata la striscia di contatto per bloccare le punte;

Copertura in metallo con guarnizione in gomma, fissata con 2 clip ad alette.

Scatola di collegamento SK-25ZH.

1 - coperchio metallico 2 - scatola saldata metallo 3 - pannello isolante

Il principio di funzionamento di BP conv. 337.004 con freno a servizio completo e

Rilascio del freno

Per la frenatura a pieno servizio (PST), è necessario con l'aiuto di un operatore di gru per abbassare la pressione nella linea del freno sulla composizione in una volta sola con 5 a. fino a 3 atm. Allo stesso tempo, quando la pressione dell'aria compressa nella TM diminuisce, la pressione diminuisce anche nella camera principale della parte principale della BP collegata ad essa. Poiché nella posizione neutra del diaframma principale le camere principali e di lavoro comunicano tra loro attraverso la valvola di carica e il foro calibrato nella parte superiore del morsetto del diaframma principale (d \u003d 0,8 mm), anche la pressione dell'aria compressa inizia a cadere nelle camere di lavoro. Ma il diametro del foro calibrato rispetto al volume delle camere di lavoro è progettato in modo tale che la riduzione della pressione dell'aria compressa nelle camere di lavoro si verifichi solo leggermente (a causa del piccolo diametro del foro, l'aria dalle camere di lavoro non ha il tempo di fluire nelle camere principali). A causa della risultante differenza di pressione nelle camere principali e di lavoro, il diaframma principale si piega verso l'alto dalla forza dell'aria compressa dal basso, comprimendo la molla di carico. Quando il diaframma si alza, la valvola di carica si chiude con la forza della sua molla e la comunicazione tra la camera principale e quella di lavoro cessa (Fig. 9). Pertanto, è ovvio che una certa pressione di aria compressa (circa 4,7-4,8 at) è stata fissata nelle camere di lavoro, il che mantiene il diaframma principale nella posizione superiore. Quando si solleva, il diaframma principale agisce dal basso sull'asta, con 3 polsini fissati nel suo morsetto dall'alto. L'asta, spostandosi verso l'alto, interrompe la camera di scarico aggiuntiva dall'atmosfera e i suoi polsini centrali e inferiori informano il CRC con la linea del freno. In questo caso, si verifica uno scarico aggiuntivo del TM nel KDR e il diaframma principale si piega ancora più in alto fino a quando non si arresta nell'alloggiamento e la velocità di risposta della VR al freno aumenta. A sua volta, l'asta con i polsini agisce sull'asta della modalità dal basso, che si sposta anche verso l'alto, insieme alle molle della modalità grande e piccola e al pistone della modalità, agisce sul diaframma della modalità dal basso e si piega verso l'alto, superando la forza della sua molla di carico. Va notato che quando si sollevano, le molle di comando non si comprimono e quando aumenta la pressione dell'aria compressa nella camera del freno, vengono compresse dalla forza del diaframma di funzionamento e gli consentono di piegarsi parzialmente. Quando il diaframma di funzionamento sale, la valvola atmosferica si chiude, separando la camera del freno e i cilindri del freno dall'atmosfera. Quando si chiude, la valvola atmosferica agisce sulla sua sede mobile - l'estremità inferiore del tubo cavo con la valvola di alimentazione. Il tubo cavo sotto l'influenza del diaframma (valvola atmosferica) dal basso si sposta verso l'alto, superando la forza della molla di richiamo della valvola di alimentazione. La valvola di alimentazione si apre, comunicando la linea di pressione con la camera del freno e i cilindri del freno attraverso i canali del centro commerciale e OTC. Il processo di riempimento con aria continuerà fino a quando la pressione dell'aria compressa nella camera del freno (e di conseguenza nei cilindri del freno), combinata con la forza della molla di carico del diaframma di funzionamento, supera la forza delle molle di comando (attraverso il pistone di comando) sul diaframma di funzionamento dal basso. Non appena ciò accade, il diaframma si sposta parzialmente verso il basso. In questo caso, la valvola di alimentazione si chiude con la forza della molla di richiamo. La valvola atmosferica rimarrà chiusa. Arriverà una posizione di pieno equilibrio di forze - sovrapposte, con una pressione massima possibile fissa nei cilindri del freno (2,7-2,9 atm quando è vuota), che dipende dalla regolazione delle molle di manovra rispetto all'area del diaframma di manovra.

Rilascio del freno

Per un rilascio completo del freno, è necessario caricare la linea del freno con l'aiuto di un operatore di gru a una pressione di esercizio di 5 Bar. Allo stesso tempo, anche la pressione dell'aria compressa aumenta nella camera principale. Quando la pressione dell'aria compressa nella camera principale è maggiore o uguale alla pressione dell'aria compressa nelle camere di lavoro, il diaframma principale con un'asta con i polsini si piegherà verso il basso (dalla pressione dell'aria compressa e la molla di carico dall'alto) e assumerà una posizione neutra. Privi di supporto dal basso, anche l'asta di comando, le molle di comando e il pistone di comando si spostano verso il basso. Il diaframma allo stesso tempo, con la forza dell'aria compressa e la molla di carico dall'alto, si piegherà verso il basso e, come il diaframma principale, assumerà una posizione neutra. La valvola atmosferica si aprirà e la camera del freno, e quindi i cilindri del freno, comunicheranno con l'atmosfera attraverso il canale del tubo cavo e le aperture atmosferiche nella copertura della base superiore del BP.

Il miglior materiale per il rivestimento dell'auto

Principi di indurimento del corpo

Compressore fai-da-te - con costi di scarto minimi

Che è meglio: compressore fai-da-te o fatto in fabbrica per dipingere un'auto

Cause di malfunzionamento della pompa del carburante