A hűtő egy hűtőegység, amely zárt hűtőközeg-körből áll (beleértve a kompresszort / kondenzátort, termosztatikus szelepet, párologtatót, szűrő-szárítót, összekötő csöveket és a vezérlő és vezérlőelemek készletét) és egy vízkörből (beleértve gömbcsapokat, párologtatót, tárolótartályt is) és egy vízszivattyú), amely olyan csővezetékekhez van csatlakoztatva, amelyek biztosítják a víz szállítását a fogyasztóktól és vissza. A párologtató mindkét áramkör közös eleme. Csak a párologtató áthaladásával a víz lehűl (miközben a kompresszor működik).

Forráspont

A folyadék forráspontja a környezeti nyomástól függ. Minél alacsonyabb ez a nyomás, annál alacsonyabb a forráspont. Például köztudott, hogy a víz 100 ° C hőmérsékleten forr. De ez csak normál légköri nyomáson (760 Hgmm) történik. A nyomás növekedésével a forráspont hőmérséklete növekszik, és annak csökkenésével (például magasan a hegyekben) a víz 100 ° C-nál alacsonyabb hőmérsékleten forr. Átlagosan, amikor a nyomás 27 mm Hg-rel változik. Art. A forrás hőmérséklete 1 ° C-kal megváltozik.

Különböző folyadékok forognak különböző hőmérsékleten, még ugyanazon a külső nyomáson. Például a folyékony nitrogén -77 ° C körüli hőmérsékleten forr, és a hűtéstechnikában használt R-22 freon -40,8 ° C hőmérsékleten forr (főleg normál légköri nyomáson).

A párolgás hője

Amikor egy folyadék elpárolog, a hő elnyelődik a környezetből. Ha a gőz kondenzál, akkor a hő felszabadul. A folyadékok párolgási hője nagyon magas. Például az 1 g víz elpárologtatásához szükséges energia 100 ° C hőmérsékleten (539 kalória / g) sokkal több, mint az ennek a víznek 0 ° C-tól 100 ° C-ig történő melegítéséhez szükséges energia (100 kalória / g)! Ha a folyékony freont nyitott edénybe helyezzük (légköri nyomással és szobahőmérsékleten), akkor azonnal felforraljuk, és nagy mennyiségű hőt vesz fel a környezetből. Ezt a jelenséget használják a hűtőgépben. Csak a benne lévő freon válik gőzzé egy speciális rekeszben - a párologtatóban. A párologtató csöveket egy levegő áramolja. A forrásban lévő freon elnyeli a hőt ebből a légáramból, lehűtve. De egy hűtőgépben lehetetlen kizárólag a freont elpárologtatni, hőt elnyelve. Végül is nagy számú gőz képződik benne, és folyamatosan egyre több folyékony freont kell szolgáltatni. Ezért a hűtőgépben a kondenzáció fordított folyamatát is végrehajtják - a gőzről folyadékmá történő átalakítást. Bármely folyadék kondenzációja hőt termel, amely azután belép a környezetbe. A kondenzációs hőmérséklet, mint például a forráspont, a külső nyomástól függ. Emelt nyomáson nagyon magas hőmérsékleten páralecsapódás léphet fel. Például az R-22 freon + 55 ° C-on kondenzálódni kezd, ha 23 atmoszféra (körülbelül 17,5 ezer Hgmm) nyomás alatt van.

Hűtőgép

A hűtőgépben a freon egy speciális rekeszben - egy kondenzátorban - kondenzál. A kondenzáció során felszabaduló hőt a hűtőfolyadék vagy a levegő áramlása távolítja el. Mivel a hűtőgépnek folyamatosan működnie kell, a folyékony freonnak folyamatosan beáramolnia kell a párologtatóba, gőzének pedig a kondenzátorba. Ez a folyamat ciklikus, korlátozott mennyiségű freon kering a hűtőgépen, elpárolog és kondenzálódik.

A hűtő egyik fő alkotóeleme egy kondenzátor, amely a hőenergia átvitelét szolgálja a hűtőközegből a környezetbe. A hőt általában víz vagy levegő továbbítja. A kondenzátorban keletkező hő körülbelül 30% -kal magasabb, mint a hűtő hűtőteljesítménye. Például, ha egy gép hűtőteljesítménye 20 kW, akkor a kondenzátor 25–27 kW hőt termel.

A kompressziós hűtési ciklus négy fő elemből áll:

1. kompresszor

2. párologtató

3. kondenzátor

4. áramlásszabályozó.

Ezeket a fő elemeket csővezetékek kötik össze zárt rendszerahol a hűtőközeg kering (általában freon). A hűtőközeget a hűtő kompresszora keringteti az áramkörben.

Kompressziós hűtési ciklus

A párologtató kimeneténél a hűtőközeg alacsony hőmérsékleten és alacsony nyomáson gőzölgő. Ezután a kompresszor felszívja a hűtőközeget, a nyomás kb. 20 atm-re emelkedik, és a hőmérséklet eléri a 70 - 90 ° C-ot. Ezután a forró hűtőközeggőz bejut a kondenzátorba, ahol lehűtik és kondenzálódnak. Hűtéshez vizet vagy levegőt használnak. A kondenzátor kimenetén a hűtőközeg nagy nyomás alatt folyadék. A kondenzátoron belül a gőznek teljes mértékben folyékony állapotba kell lépnie. Ehhez a kondenzátort elhagyó folyadék hőmérséklete több fokkal (általában 4-6 ° C-kal) alacsonyabb, mint egy adott nyomáson a kondenzációs hőmérséklet. Ezután a hűtőközeg (ebben a pillanatban folyékony aggregációs állapotú magas nyomáson és hőmérsékleten) belép az áramlásszabályozóba. Itt a nyomás hirtelen esik, és részleges párolgás következik be.

Gőz és folyadék keveréke lép be a párologtató bemeneti nyílásába. A párologtatóban a folyadéknak teljes mértékben átalakulnia kell a gőz állapotába. Ezért a párologtató kimenetén a gőz hőmérséklete valamivel magasabb, mint a forráspont egy adott nyomáson (általában 5-8 ° C). Ez szükséges ahhoz, hogy még csekély folyékony hűtőközeg-cseppek sem kerüljenek a kompresszorba, különben a kompresszor megsérülhet. Az elpárologtatóban kialakult túlhevített gőz elhagyja, és a ciklus először folytatódik.

Tehát korlátozott mennyiségű hűtőközeg áramlik folyamatosan a hűtőgépben, és az aggregáció állapotát időről időre változó hőmérsékleten és nyomáson változtatja.

Minden ciklusnak két meghatározott nyomásszintje van. A nagynyomású oldalon hűtőközeg kondenzálódik és egy kondenzátor található. Az alacsony nyomású oldalon egy párologtató van, és a folyékony hűtőközeg gőzzé alakul. A magas és az alacsony nyomású területek közötti határ két ponton halad át - a kompresszor kimenetén (ürítőszelep) és az áramlásszabályozó kimenetén.

Hűtőközeg-entalpia

A hűtőben zajló hűtési ciklust kényelmesen ábrázolják. Az ábra a hűtőközeg nyomás- és hőtartalmának (entalpia) arányát mutatja. Az entalpia egy olyan állapotfüggvény, amelynek folyamatos nyomással történő növekedése megegyezik a rendszer által hővel.

- A görbe bal oldali ága megfelel a telített folyadéknak

- A jobb oldal egy telített párnak felel meg.

- A kritikus pontban a görbe ágai össze vannak kötve, és az anyag folyékony és gáznemű állapotban is lehet.

- A görbén belül egy zóna felel meg a gőz és a folyadék keverékének.

- A görbe bal oldalán (az alsó entalpia régiójában) túlhűtött folyadék van.

- A görbe jobb oldalán (a nagyobb entalpia környékén) túlhevített gőz van.

Elméleti hűtési ciklus

Kompresszorban

Hidegen telített hűtőközeggőz jut a hűtő kompresszorába (C1 pont). A sűrítés során a nyomás és a hőmérséklet megemelkedik (D pont). Az entalpia szintén növekszik, ami megegyezik a C1-D vonal kivetítésével. A diagramban ez egy НС1-НD szegmens.

kondenzáció

A hűtőközeg-kompressziós ciklus végén forró gőz lép be a kondenzátorba. Itt állandó hőmérsékleten és nyomáson kondenzáció lép fel, és a forró gőz forró folyadékmá alakul. Bár a hőmérséklet szinte állandó, az entalpia csökken a fázisátmenet során, és a felszabadult hő eltávolításra kerül a kondenzátorból. Ez a folyamat a diagramon a vízszintes tengelygel párhuzamos szegmens formájában jelenik meg (a nyomás állandó).

A folyamat a hűtő kondenzátorában három szakaszban zajlik: a túlmelegedés (D-E), a kondenzáció (E-A) és a folyadék túlhűtése (A-A1). A D-A1 diagram ábrája megfelel a hűtőközeg entalpia változásának a kondenzátorban, és megmutatja, mennyi hő szabadul fel e folyamat során.

A túlmelegedés eltávolítása.

Ebben a folyamatban a gőz hőmérséklete telítési hőmérsékletre csökken. A túlzott hő eltávolításra kerül, de az aggregáció állapota nem változik. Ebben a szakaszban a hő kb. 10-20% -át eltávolítják.kondenzáció

Ebben a szakaszban a hűtőközeg összesített állapota megváltozik. A hőmérséklet állandó marad. Ebben a szakaszban a hő kb. 60–80% -át eltávolítják.Folyékony hűtés

Ebben az eljárásban a folyékony hűtőközeget lehűtjük, és túlhűtött folyadékot kapunk. Az aggregáció állapota nem változik. A folyadék utóhűtése ebben a szakaszban javítja a hűtőgép teljesítményét. Az energiafogyasztás állandó szintjén a hőmérséklet 1 fokkal történő csökkentése növeli a hűtőteljesítmény teljesítményét 1% -kal.Áramlásszabályozó

Az A2 pont paramétereivel rendelkező túlhűtött folyadék bejut a hűtő szabályozójába. Ez egy kapilláris cső vagy termosztatikus tágulási szelep. A szabályozóban nyomás élesen csökken. Közvetlenül a szabályozó után a hűtőközeg forrni kezd. A kapott gőz és folyadék keverék paraméterei megfelelnek a B pontnak.A párologtatóban

Gőz és folyadék keveréke (B pont) jut a hűtőgép párologtatójába, ahol abszorbeálja a hőt a környezetből, és teljesen átjut a gőzbe (C1 pont). Ez a folyamat állandó hőmérsékleten zajlik, de az entalpia növekszik. Az elpárologtató kimeneténél a gőzös hűtőközeg kissé túlmelegszik (C1-C2 szegmens), így a folyadékcseppek teljesen elpárolognak. Ehhez meg kell növelni az elpárologtató hőcserélő felületének területét (4-6% -kal a túlmelegedés minden fokára). A túlmelegedés általában 5-8 fok, és a hőátadási terület növekedése eléri a 20% -ot. A hűtő elpárologtatójában a hűtőközeg entalpia HB-HC2 értékkel változik, amely megegyezik a párolgási görbe vetítésével a vízszintes tengelyen.Valódi hűtési ciklus

A tényleges hűtési ciklusnak van némi eltérése az ideálistól. Ennek oka a hűtőgép szívó- és ürítővezetékein, valamint a kompresszor szelepein fellépő nyomásveszteség. Ezért a valós ciklus megjelenítése a nyomás és az entalpia kapcsolatának diagramján kissé eltérő.

A kompresszor bemeneti nyílásánál fellépő nyomásveszteségek miatt a szívást a párolgási nyomásnál alacsonyabb nyomáson kell elvégezni (C1-L szegmens). Ezenkívül a kimeneti nyomásveszteségek miatt a kompresszornak a hűtőközeg gőzét olyannyomásra kell tömörítenie, amely nagyobb, mint a kondenzációs nyomás (M-D1). Így megnő a tömörítési munka. A valós hűtőben a nyomásesés ilyen kompenzációja csökkenti a ciklus hatékonyságát.

A csővezetékben fellépő nyomásveszteség mellett az ideális ciklustól más eltérések is vannak. Először is, a hűtőközeg tényleges összenyomása a kompresszorban nem lehet szigorúan adiabatikus (hőellátás és hőmennyiség nélkül). Ezért a tömörítési munka magasabb, mint az elméletileg kiszámították. Másodszor, a hűtő kompresszorának mechanikus energiavesztesége van, ami növeli a szükséges villamos motor teljesítményét.

A hűtő hűtési ciklusának hatékonysága

Diagram megjelenítése:C1-L - szívónyomás veszteség

M-D1 - nyomásveszteség a kimeneten

HD-HC1 - az entalpia (hőtartalom) elméleti változása a tömörítés során

HD1-HC1 - az entalpia (hőtartalom) valódi változása a tömörítés során

C1D - Elméleti tömörítés

LM - valódi tömörítés

A hűtési ciklusok legjobbjainak kiválasztásához ki kell értékelni azok hatékonyságát. A hűtőgép ciklusának hatékonysági mutatója általában a hő (termodinamikai) hatékonyság hatékonysága vagy együtthatója.

A hőhatás koefficiense- ez: a párologtatóban lévő hűtőközeg entalpiájának változása (HC-HB) és az összetömörítés során fellépő entalpia változása (HD-HC) aránya.vagy: a hűtőteljesítmény és a hűtő kompresszora által fogyasztott energia aránya.

Például, ha egy hűtőgép hőhatékonysági együtthatója 2, akkor az elfogyasztott villamos energia minden kW-jára 2 kW hideget termel.

Kondenzátor. A munka alapelve.

Léghűtéses kondenzátorok

1 rézcső 2 hűtőbordás |

A legelterjedtebb léghűtésű kondenzátorok. A léghűtésű kondenzátor ventilátor egységből áll, elektromos motorral és hőcserélővel. A hűtőközeg átfolyik a csöveken, és egy ventilátor levegőt fúj át a csöveken. Az áramlási sebesség általában 1 - 3,5 m / s. A hőcserélő leggyakrabban ráncolt rézcsövekből áll, átmérőjük 6 - 20 mm, a bordák közötti távolság 1-3 mm. A rézet azért használják, mert könnyű feldolgozni, nem oxidálódik és magas hővezető képességgel rendelkezik. A bordák általában alumíniumból készülnek. A csőátmérő megválasztása sok tényezőtől függ: nyomásveszteség, a feldolgozás egyszerűsége stb. A bordák típusa eltérő lehet, és jelentősen befolyásolja a hőcserélő egészének termikus és hidraulikus paramétereit. Például, a bordák bonyolult profilja, számos kiemelkedéssel és horonyval, a hőcserélőt mosó levegő turbulenciáját (turbulenciáját) hozza létre. Ennek eredményeként növekszik a hűtőközegből a levegőbe történő hőátadás hatékonysága, és nő a hűtő hűtőkapacitása. |

A bordákkal ellátott csövek kétféle csatlakoztatását használják:

A bordákban lévő lyukak, ahol a hőcserélő csöveket közvetlenül behelyezik. Ez a módszer egyszerűbb, de csökkenti a hőátadást a szivárgó érintkezés miatt. Ezenkívül a kontúr mentén szennyezett környezetben korrózió jelentkezhet, tovább csökkentve a hőátadási teljesítményt.

A gallér (gallér) azokon a helyeken, ahol a hőcserélő csövek csatlakoznak. Ez a módszer drágább és bonyolultabb, de növeli a hőátadási felületet.

Ezenkívül a hűtőközeg hőátadását megnöveli a hőcserélő csöveinek belső felületének hulláma. Ez turbulenciát okoz a hűtőközeg áramlásában.

Általában a kondenzátor 1-4 csősorból áll, amelyek a hűtőközeg áramlási irányában vannak elhelyezve. A csöveket gyakran elrendezik, hogy növeljék a hőátadás hatékonyságát.

A hőátadási sebesség a hűtőközeg csöveken keresztüli mozgása során változik. A forró hűtőközeg felülről lép be a hőcserélőbe és lefelé mozog.

A kezdeti szakaszban (a felület 5% -a) a hűtés a legintenzívebb, mivel a hűtőközeg és a hűtőlevegő közötti maximális hőmérsékleti különbség és a hűtőközeg nagy mozgási sebessége jellemzi.

A hőcserélő fő része a felület 85% -a. Ezen a területen a hűtőközeg állandó hőmérsékleten kondenzál.

A hőcserélő felületének fennmaradó 10% -a a folyékony hűtőközeg további hűtésére szolgál.

A hűtőközeg (freon) kondenzációs hőmérséklete 10 - 20 fokkal magasabb, mint a környezeti hőmérséklet, általában 42-55 ° C. A hőcserélőből kilépő melegített levegő csak 3-5 fokkal hidegebb, mint a kondenzációs hőmérséklet.

Vízhűtéses kondenzátorok

Háromféle vízhűtésű kondenzátor kivitel van:- Héj és cső

- "Cső csőben" típus

- Plate.

Héj- és csőkondenzátorok

A hőcserélő folyamat során nem vesz részt az elpárologtatóba juttatott összes levegő, mivel annak egy része a hőcserélő mentén halad át a kerület mentén. A párologtatón áthaladó és a paramétereket megtartó levegő százalékát szivárgási együtthatónak nevezzük. Arra kell törekednie, hogy csökkentse a levegő szivárgási együtthatóját.

A cső-be-csőben lévő kondenzátor két spirálcsőből álló rendszer, az egyik a másik belsejében helyezkedik el. A hűtőközeg az egyik csőön (külső vagy belső) áthalad, a víz pedig a másikon keresztül mozog. A belső cső rézből, a külső cső rézből vagy acélból készül. A csövek felületén uszonyok lehetnek, ami növeli a hőátadás hatékonyságát. A folyadékok közeledő áramlásokban mozognak, a víz belépve és fentről folyik, hűtőközeg fordítva. A csövek közötti kondenzátorokat önálló légkondicionáló berendezésekben és kis teljesítményű hűtőegységekben használják. Az ilyen típusú kondenzátorok hátránya, hogy a kialakítás egy darabból áll, és csak a cső kémiai tisztítása lehetséges.Lemezkondenzátorok

A lemezkondenzátorok acéllemezek sorából állnak, amelyek „halszálkába” vannak elrendezve. A hőcserélőn belül a hűtőközeg és a víz egymás felé mozognak független cirkulációs körök mentén.

Ezért széles körben használják kis és közepes teljesítményű hűtőszekrényekben.

Ha a víz hőmérséklete a kondenzátor bemeneti nyílásánál 16 fok, akkor a kondenzációs hőmérséklet 32-36 fok. + 24 ° C vízhőmérsékleten a hűtőközeg 38–40 ° C-on kondenzálódik.

A maximálisan megengedett nyomás üzemmódban a hűtőköri oldal oldalán 2,45 MPa, a vízkör oldaláról pedig 1 MPa.

párologtató

A hűtőberendezés egyik fő alkotóeleme egy párologtató, amely a munkakörnyezet lehűtésére szolgál. A hűtő működési közegeként akár levegőt, akár vizet vagy fagyálló folyadékokat használunk. Különböző típusú párologtatókat terveztek különféle típusú munkaközegek hűtésére:- Héj és cső

- kötény

Héj- és csőpárologtatók

A héj és a cső párologtatója egy acélhenger, a henger mindkét végére acélrácsok vannak felszerelve, amelyekre a vízhűtőrendszerhez történő csatlakoztatással ellátott fúvókákkal ellátott fejek vannak felszerelve. Rézcsövek, amelyeken keresztül a víz áramlik, be vannak nyomva ezekbe a rácsokba. A csövek leggyakrabban rézből készülnek, átmérőjük 20 mm és 25 mm. Kívül bordázva vannak, hogy javítsák a hőátadást.

A hűtőközeg a csöveken keresztül kering, az elpárologtató aljáról jön, és fokozatosan felfelé emelkedik a csöveken. A csöveket kívülről mossuk vízzel, amelyet hideg hűtőközeggel történő hőcserélés közben lehűtünk.

A héj-cső párologtatóban a víz merőlegesen kering a csövekre, és sebessége 0,5–3 m / s, az elpárologtató ház belsejében lévő válaszfalak miatt.

A héj-cső párologtatók különféle hűtőközegek kezelésére alkalmasak. Ezen párologtatók teljesítménye 7 és 200–250 kW között lehet.

Lemezpárologtatók

A lemezes párologtatók acéllemezek sorából állnak, amelyek „heringbone” -be vannak rendezve. A hőcserélőn belül a hűtőközeg és a víz egymás felé mozognak független cirkulációs körök mentén.előnyei:

- nagyon magas hőátadási hatékonyság.

- kompakt és könnyű.

- ellenállóbb a fagynak bomlás esetén, mint más típusú párologtatók.

Párologtatók léghűtéshez

A levegő párologtatók hőcserélők egy vagy több (4-6) csősorral. Hűtőközeg áramlik a csövek belsejében, és lehűtött levegő áramlik a párologtató szárjai között (a csöveken kívül).

A levegő hűtésére szolgáló párologtató leggyakrabban 8 - 13 mm (5/16 ", 3/8" és 1/2 ") átmérőjű rézcsövekből áll, amelyeknek a bordák közötti távolsága 1,4 - 1,8 mm. Rézet használnak, mert könnyű megmunkálni, nem oxidálódott, magas hővezető képességgel rendelkezik, az öntés általában alumíniumból készül.

Ha a hűtő kapacitása elég nagy, akkor a levegő párologtatók két vagy több hűtőkörrel készülnek. Mindegyik körnek független hűtőközeg-ellátása van egy elosztón keresztül, amelyet vékony csövekkel csatlakoztatnak. Az összes kör azonos mennyiségű hűtőközeggel van feltöltve. A levegőáram egyenletesen oszlik meg a hőcserélőn, kivéve a párologtató egyes részeinek jegesedését.

A hűtő elpárologtatójának legjobb minőségének és stabilitásának elérése érdekében az egyes hőátadó körök teljesítményének 3-7 kW-nak kell lennie (a leggyakoribb R-22 hűtőközeg használatakor).

A párologtató mérete a lehűtött levegő mennyiségétől függ. A légmennyiség kb. 195 köbméter / óra a létesítmény hűtőteljesítményének minden kW-jára vonatkoztatva. A párologtató teljes hűtőteljesítményét a hűtőközeg párolgásának hőmérséklete (állandó, a hűtőgép tervezésekor beállított érték) és a bejövő levegő hőmérséklete (az üzemi körülményektől függ) határozza meg.

A párologtatóba jutó levegő sebessége általában 2–3 m / s. Ha a sebesség nagyobb, akkor a kondenzátumcseppek csúszhatnak a hőcserélő kimenetén. Az elpárologtatóban, mint a hűtő egyéb elemeiben, nyomásveszteségek merülnek fel. Ezek a párologtató csövek átmérőjétől, a bordák konfigurációjától, a légsebességtől és a bordákkondenzátum mennyiségétől függnek.

Szivárgási arány (bypass)

Az alacsony szivárgás előnyei:

- Növeli a párolgási hőmérsékletet és a hűtőteljesítményt

- Lehetséges a kompresszor méretének csökkentése

- A hőcserélő kisebb felületére korlátozhatja magát. Kevesebb hőcserélő csőre van szükség.

kompresszor

A hűtőberendezések egyik fő eleme a kompresszor.

A kompresszor abszorbeálja az alacsony hőmérsékletű és nyomású hűtőközeggőzöket, majd összenyomja azokat, növelve a hőmérsékletet (akár 70–90 ° C-ig) és a nyomást (akár 15–25 atm-ig), majd a gőzös hűtőközeget a kondenzátorba vezeti.

A kompresszor főbb jellemzői a kompresszió (kompresszió) mértéke és a hűtőközeg mennyisége, amelyet szivattyúzhat. A kompressziós arány a hűtőközeggőz maximális kimeneti nyomásának és a maximális bemeneti nyomásnak a aránya.

A hűtőszekrények kétféle kompresszort használnak:

dugattyú - dugattyúval a hengerekben

Forgó, csavaros és spirális - a munkadarabok forgásmozgatásával

1. Dugattyús kompresszorok

2. Forgó forgáskompresszorok

3. SCROLL görgető kompresszorok

4. Csavarkompresszorok

Dugattyús kompresszorok

Amikor a dugattyú (3) a kompresszor hengerén (4) feljebb mozog, a hűtőközeg összenyomódik. A dugattyút elektromos motor mozgatja a 6 főtengelyen és az 5 hajtókaron keresztül.

Gőznyomás hatására a hűtő kompresszorának szívó- és kipufogószelepei nyitnak és zárnak.

Az 1. ábra a hűtőközegnek a kompresszorba történő abszorpciójának fázisát mutatja. A dugattyú a felső pontból leesik, miközben vákuum jön létre a kompresszorkamrában, és a 12 bemeneti szelep kinyílik. Alacsony hőmérsékletű és alacsony nyomású gőz hűtőközeg jut a kompresszor munkaterületére.

A 2. ábra a gőzpréselés fázisát és annak kilépését a kompresszorból mutatja. A dugattyú megemelkedik és összenyomja a gőzt. Ugyanakkor a kompresszor kimeneti szelepe (1) kinyílik, és magas nyomáson gőz távozik a kompresszorból.

A dugattyús kompresszorok főbb módosításai (konstrukció, motortípus és rendeltetés szerint különböznek):

- Hermetikus kompresszorok

- Félig hermetikus kompresszorok

- Nyissa ki a kompresszorokat

Hermetikus kompresszorok

Kis teljesítményű (1,5 - 35 kW) hűtőberendezésekben használható. Az elektromos motor a lezárt kompresszorházban található. A motort maga a szívó hűtőközeg hűti.Félig hermetikus kompresszorok

Közepes méretű hűtőben (30 - 300 kW) használható. A félig hermetikus kompresszorokban az elektromos motort és a kompresszort közvetlenül csatlakoztatják és egyetlen összecsukható tartályba helyezik. Az ilyen típusú kompresszor előnye, hogy sérülés esetén a motort le lehet szerelni, hogy javítsák a szelepeket, a dugattyút és a kompresszor többi részét. A motort maga a szívó hűtőközeg hűti.Nyissa ki a kompresszorokat

Van egy külső villanymotorjuk, amelyet a házon kívül vesznek fel, és közvetlenül vagy egy sebességváltón keresztül csatlakoztatják a kompresszorhoz. Számos hűtőegység teljesítményét folyamatosan lehet szabályozni inverterek segítségével - speciális eszközökkel, amelyek megváltoztatják a kompresszor fordulatszámát. A félig hermetikus kompresszorokban a teljesítmény beállításának másik módja is lehetséges - a gőz áthidalása a kijárattól a bejáratig vagy a szívószelepek egy részének bezárása.A dugattyús kompresszorok fő hátrányai:

A hűtőközeg gőznyomásának hullámai a kimeneten, magas zajszintet eredményeznek.Magas indító terhelések, nagy teljesítménytartalékot igényelnek és a kompresszor kopásához vezetnek.

Forgó forgó kompresszorok

A forgó forgáskompresszorok működésének elve a gáz abszorpcióján és összenyomásán alapszik a lemezek forgása közben.Előnyeik a dugattyús kompresszorokkal szemben az alacsony nyomású pulzációk és az áram csökkenése indításkor.

A rotációs kompresszoroknak kétféle változata van:

- Helyhez kötött tányérokkal

- Forgó lemezekkel

Rögzített lemezkompresszor

Helyhez kötött lemezes kompresszorban a hűtőközeget a motor forgórészére szerelt excenter segítségével kompresszálják. Amikor a forgórész forog, az excentrikus gördül a kompresszor hengerének belső felülete mentén, és az előtte lévő hűtőközeg-gőzt összenyomják, majd a kompresszor kimeneti szelepén keresztül nyomják ki. A tányérok elkülönítik a hűtőközeg magas és alacsony nyomású területeit a kompresszor hengerében.

A tömörítés és a szívás folytatódik

A kompresszió befejeződött, és a gőz végül kitöltette a kompresszor hengerében lévő teret.

Forgólemez-kompresszor

A gőz kitölti a rendelkezésre álló helyet

Megkezdődik a gőz tömörítése a kompresszorban és egy új adag hűtőközeg abszorpciója

A tömörítés és a szívás befejeződött.

Megkezdődik egy új szívási és tömörítési ciklus.

SCROLL görgető kompresszorok

A görgető kompresszorokat kis és közepes teljesítményű hűtőszekrényekben használják.

Egy ilyen kompresszor két acél spirálból áll. Ezek be vannak helyezve a másikba, és a kompresszor hengerének közepétől széléig terjednek. A belső spirál rögzítve van, a külső pedig körül forog.

A spiráloknak speciális profiljuk van (beépíthetetlen), amely lehetővé teszi, hogy csúszás nélkül guruljanak. A kompresszor tekercsét excentrikusra szerelik és egy másik tekercs belső felületén gurul. Ebben az esetben a spirálok érintkezési pontja fokozatosan mozog az élektől a középpontba. A hűtőközeg-gőzt az érintővezeték előtt összenyomják, és a kompresszor fedele központi nyílásába tolják. Az érintkezési pontok a belső spirál minden egyes fordulatán találhatók, így a párokat simábbra tömörítik, kisebb részekben, mint más típusú kompresszoroknál. Ennek eredményeként csökken a kompresszor motorjának terhelése, különösen a kompresszor indításakor.

A hűtőközeggőz a ház hengeres részének bemeneti nyílásán keresztül jut be, lehűti a motort, majd a spirálok között összenyomódik, és a kompresszorház felső részén lévő kimeneten keresztül távozik.

A görgető kompresszorok hátrányai:

- A gyártás összetettsége.

- A spirálok nagyon pontos illesztésére és a végük szorosságára van szükség.

A csavarkompresszorokat nagy teljesítményű (150 - 3500 kW) hűtőberendezésekben használják. Ennek a típusnak két módosítása van:

- Egy csavar

- Dupla csavar

Egycsavaros csavarkompresszor

Az egycsavaros modelleknek egy vagy két műholdas fogaskereke van a rotorhoz oldalirányban csatlakoztatva.

A hűtőközeg gőzeit az ellenkező irányba forgó rotorok segítségével préselik. Forgásuk biztosítja a központi forgórészt csavar formájában. A hűtőközeggőz a kompresszor bemeneti nyílásán keresztül jut be, lehűti a motort, majd belép a rotorok forgó fogaskerekeinek külső szektoraba, összenyomódik és egy csúszószelepen keresztül kijutik a kimeneti nyílásba.

A kompresszor csavarjainak szorosan illeszkedniük kell, ezért kenőolajat használnak. Ezt követően az olajat külön kompresszor elválasztóval választják el a hűtőközegtől.

Kettős csavarkompresszor

A kettős csavarral rendelkező modelleket két forgórész - a fő és a meghajtó - használatával lehet megkülönböztetni.

A csavarkompresszoroknak nincs bemeneti és kimeneti szelepe. A hűtőközeget állandóan behúzzák a kompresszor egyik oldaláról, a másik oldalról pedig a kisülő anyagot. A gőzpréselési módszerrel a zajszint sokkal alacsonyabb, mint a dugattyús kompresszoroké.

A csavarkompresszorok lehetővé teszik a hűtőteljesítmény zökkenőmentes beállítását a motor fordulatszámának megváltoztatásával.

Áramlásszabályozó

1. Kapilláris cső2. Termosztatikus tágulási szelep

Kapilláris cső

A kondenzátorból az elpárologtatóba áramló folyékony hűtőközeget adagolni kell. Ezt áramlásszabályozóval hajtják végre.

A szabályozó legegyszerűbb változata körülbelül 1 mm átmérőjű kapilláriscső. Kis teljesítményű osztott rendszerek légkondicionálóiban használják őket.

A kapilláris csövek előnyei:

- Olcsó

- Egyszerűség és megbízhatóság a működésben, állandó terhelés mellett és átmeneti körülmények között is.

A hűtőközeg áramlási sebessége a kapilláriscsőn csak a cső végén lévő nyomáskülönbségtől függ. Ha a kompresszor kisülési nyomása és az elpárologtató terhelése nem állandó, akkor a hűtőközeg áramlása a kapilláris csőn keresztül elégtelen lehet, vagy fordítva, túlzott.

Ha az elpárologtató hőterhelése csökken, a folyékony hűtőközeg nem válik teljesen gőzzé, és a kompresszor megrongálódhat, ha belép. Ezt vízkalapácsnak hívják.

Ha a környezeti hőmérséklet csökkenése miatt a kondenzációs nyomás csökken, akkor a hűtőközeg áramlása csökken, és a kondenzátor elégtelen lesz. Ugyanakkor a létesítmény hűtési képessége csökken, ami természetesen nem kívánatos.

Termosztatikus tágulási szelep

Erőteljes klímaberendezésekhez használjon termosztatikus szelepet (TRV). Szabályozza a hűtőközeg áramlását a kondenzátorból az elpárologtatóba, oly módon, hogy az üzemi körülmények megváltozása esetén a párologtató nyomása és a túlmelegedés a hűtő elpárologtatójában állandó marad.Kétféle termosztatikus szelep létezik:

1. Belső kiegyenlítéssel - alacsony és közepes teljesítményű gépekhez2. Külső kiegyenlítéssel - nagy teljesítményű gépekhez

A hűtőközeg áramlási sebessége a termosztatikus szelepen keresztül függ a szelep helyzetétől. Ezt a helyzetet a szabályozó membránra ható erők aránya határozza meg.

- A párolgási nyomás és a rugófeszítő erő a szelep bezárására irányul.

- A szelepnyomást a szelepnyíláshoz kell irányítani, amelyet a hűtőközeg túlmelegedése határoz meg a párologtatóban.

Hasonlóképpen, a szabályozó hatása a növekvő kültéri hőmérsékleten.

A termosztatikus szelep szelepét lezáró rugó hosszától és merevségétől függően a párolgási nyomást és a túlmelegedést a kívánt értékekre lehet beállítani

2. oldal

Egy adott tartományban a negatív hőmérsékletet egy kb. 4000 kcal / h hozzávetőleges hűtési képességű, forráspontnál körülbelül 4000 kcal / h hűtési kapacitással rendelkező freon egység, a freon - 35 ° C és a freon kondenzációs hőmérséklete - - 30 ° C biztosíthatja.

A freonok kritikus nyomásai 4–8-szorosak, a párolgási hő körülbelül 13-szorosa, a hővezetési képesség és a felületi feszültség 7-szerese, a hőkapacitás és a kinematikus viszkozitás ötször kevesebb, mint a vízé. Ez a hőátadási folyamatok számos jellemzőjét okozza a forrás és a freonok kondenzációja során, összehasonlítva az ebben az értelemben jól megvizsgált vízzel.

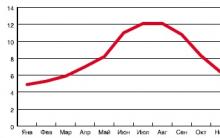

| A víz-freon egységek hőhatékonyságának változásai a freon ciklus kezdeti paramétereinél (Rof 15 - 10 Pa. F 120 C, a freon kondenzációs hőmérsékletétől függően). |

Az azonos kezdeti és végső paraméterekkel a víz-freo-új berendezések hőhatása alacsonyabb, mint az alapvető gőzturbinás üzemeknél. Az azonos jövedelmezőség eléréséhez az azonos gőz kezdeti paraméterekkel a freon kondenzációs hőmérsékletének alacsonyabbnak kell lennie, mint a gőz kondenzációs hőmérséklete K-1200-240 turbinák esetén 16 - 20 ° C-on, K-800-240 turbinák esetében 17 ° C-on, telített gőzturbinák esetén 8 - 12 ° C-on. S.

A környezeti hőmérséklet az egyik fő tényező, amely befolyásolja a hűtőszekrény működését. A levegő hőmérsékletének emelkedésével a kondenzátor hűtési körülményei romlanak, ami a freon kondenzációs nyomásának növekedéséhez vezet, és ennek eredményeként a kompresszor hűtőteljesítményének csökkenéséhez. Ugyanakkor növekszik a külső hő beáramlása a hűtőszekrénybe, növekszik a párologtatóban lévő freon nyomása és forráspontja. Mindez befolyásolja a párologtató és a hűtőszekrény hűtését. A hűtőegység nagy munkaidő-együtthatóval működik, a motor energiafogyasztása növekszik, az energiafogyasztás pedig növekszik.

Növekszik a freon kondenzációjának lehetősége az olajleválasztóban, ha a kondenzátorban levegő van, ami gyakran fordul elő, amikor az alacsony hőmérsékletű gépek vákuummal működnek a szívó oldalon. Ha van levegő a kondenzátorban, akkor a freon parciális nyomása az olajleválasztóban nagyobb, mint a kondenzátorban, ezért a freon kondenzációja az olajszeparátorban magasabb hőmérsékleten történik, és viszonylag meleg vízzel lehetséges.

A freonkondenzátorokban vörösréz csöveket használnak, amelyek külső felületén spirális bordák vannak gördítve. A hűtőközeg oldalon a freonkondenzátorok felületének bordázására van szükség annak a ténynek köszönhető, hogy a hőátadási együtthatók sokkal alacsonyabbak a freonok kondenzációja során, mint a hűtővíz. A rézcsövek használatát a felület tisztasága, a korrózió hiánya, a bordák könnyű gördülési képessége és a víznyomás kisebb vesztesége magyarázza. Ugyanakkor növekszik a kondenzátor költsége, nő az acélcsövek korróziója a rézcsövekkel való kereszteződésnél, különösen tengervíz által hűtve. Annak érdekében, hogy a csőlemez teljes korrózióállóságot biztosítson a tengervíz ellen, egy jelentős vastagságú rézréteget hordunk fel a göndör acél felületére.

Az autonóm klímaberendezésekben kétcsöves kondenzátorokat használtunk, amelyek két cső vannak egymásba illesztve és tekercsre hajlítva. A külső csövet néha gumicsővel cserélik. Ebben az esetben a freon kondenzációja lép fel a belső csőben. Az ilyen kondenzátor spiráltekercsén belül egy hermetikus kompresszor található, amely hozzájárul az összes berendezés kompakt elrendezéséhez.

Nagyon hővezető anyagok használata esetén ez a jelenség is bekövetkezik, de a falban a hőállóság és a hőmérséklet-különbség értéke kicsi, növekedésük nem befolyásolja jelentősen a gőzhűtő víz teljes hőállóságát. Ennek eredményeként a hőáramok lokalizációs tényezője nem befolyásolja jelentősen a sárgaréz vagy réz sekély csövek általános hatékonyságát, amikor vízgőzök kondenzálódnak rajtuk. Azonban a freonok kondenzációja esetén, ahol a gőzoldal hőátadási együtthatója viszonylag kicsi (lásd), a rozsdamentes sekély falú csövek meglehetősen hatékonyak, mivel ebben az esetben a fal hőellenállásának a teljes hőellenállásban való részaránya kicsi.

A legtöbb hajtóanyagként használt freon normál körülmények között gáznemű (760 Hgmm és 20 ° C), kivéve a 11 és 113 freont, amelyek forráspontja 20 ° C felett van. Az aeroszolcsomagolás gyártásánál a freonokat cseppfolyós állapotban használják. . Környezeti hőmérsékleten a nyomás enyhe növekedése a gáznemű freonok folyadékká történő kondenzálódásához vezet.

A freon kondenzációja az olajszeparátorban nemcsak üzem közben, hanem a gép leállításakor is lehetséges, amikor a gép leállítása előtt a környezeti hőmérséklet alacsonyabb, mint a kondenzációs hőmérséklet. Annak megakadályozása érdekében, hogy a folyékony freon bekerüljön a forgattyúházba a kompresszor leállításakor, be kell zárni a szelepet a vezetéken, hogy az olajat az olajleválasztóról a forgattyúházba továbbítsák. A kompresszor indításakor ezt a szelepet ki kell nyitni, miután az olajleválasztó felmelegszik, és a folyékony freon elpárolog belőle. A kompresszor leállítása után a freon páralecsapódásának csökkentése érdekében az olajszeparátorban az alábbiak szerint járunk el. A szelepek bezárásának szükségessége bonyolítja a gép automatizálását. Ha a kompresszor forgattyúházában olajmelegítés történik, nem veszélyes kis mennyiségű folyékony freon bejuttatása a forgattyúházba, ezért az olajleválasztótól a forgattyúházig tartó bypass vezeték nyitva maradhat.

Ez a légkondicionálók működésének egyik legfontosabb pontja. Javasoljuk, hogy ismerkedjen meg a legfontosabb pontokkal, amelyek a freon kondenzációs hőmérsékletére vonatkoznak. A légkondicionáló teljes konstrukciójának nagy terhelése pontosan a kondenzátorban helyezkedik el, mert ez a levegő hűtéséért felelős. Ez a funkció elsősorban megakadályozza a rendszer túlhűtését.

A víz kondenzációja a hőcserélőn csak addig kezdődik, amíg el nem éri a freon kondenzációs hőmérsékletét. Ezt elsősorban a légkondicionáló kompresszorának szivattyúzott nyomása befolyásolja. Annak megértése érdekében, hogy mikor kezdődik a hőátadási folyamat, figyelni kell arra, mikor érkezik a nyomás a kondenzátor kritikus pontjára. Amint elérte, akkor a freon gáz felforr (a freon kondenzációs hőmérséklete eléri a szintet) és a freont folyékony állapotba alakítja.

függvény

A kondenzátor fő funkciója: a nyomás megváltoztatásával változtassa meg a freon hőmérsékletét a kondenzációs hőmérsékletre. Ha a légkondicionálót fűtési módban vesszük figyelembe, akkor forrásban lévő freonra van szükség. Hűtés esetén szükség van a freon folyadékról gázneműre történő átalakításához.

Gáznemű állapotba történő párolgáshoz (átmenethez) a freon elnyeli a levegő hőjét, és ezáltal lehűti azt. Ugyanakkor a helyiség leeresztésre kerül, mivel a hőcserélőn kondenzátum képződik, amelyet víz formájában ürítenek a csöveken.

A freon átalakításának egy ciklusa után a folyamat megismétlődik, és amint elérte a freon kondenzációs hőmérsékletét, ez ismét lehűti a helyiséget, és élvezheti a hűtést.

Legújabb vélemények

Oasis Comfort CL-9

angyalgyökér

27.06.2016

Tavaly vásároltunk egy Oasis-t. A 20 m2-es konyha válaszfallal rendelkezik, ezért azt tanácsoltuk, hogy készítsünk 9-ku. Most magának a légkondicionálónak: 1. Előnyei A legfontosabb plusz az ár. Megvan a teljes szokásos funkciója és szűrője (ha ez nem túl eldugós, szellőztetés üzemmódba helyezem, és ez elég). A fűtés valóban működik (nem tudom, mennyire gazdaságos, télen többször be kellett kapcsolnom). A műanyag elég olcsó, de elfogadhatónak tűnik. 2. Hátrányok Nem igazán szeretem a távirányítót, bár gyakran nem használom. Zajos.

... Oasis Comfort CL-7

Irina Bludova

19.05.2016

A berendezés optimális működéstől eltérő üzemmódban történő működtetése (például magas hőmérsékleti viszonyok között) befolyásolja a hűtőegység hatékonyságát és biztonságát.

A cikk tárgyalja a telepítés optimális üzemmódjától való eltéréseket, leírja azok azonosításának és kiküszöbölésének feltételeit.

Ez az anyag nagyobb mértékben a válasz a szerkesztők által kapott kérdésekre, különösen: " Mennyire esik telepítésem hűtőkapacitása ilyen hőben, és mit kell tennem?".

A cikk hasznos lesz az ipari hűtőberendezések üzemeltetésével foglalkozó szakemberek számára.

A hűtőegység működésének fő mutatói - a hűtési teljesítmény, az energiafogyasztás, a fajlagos energiafogyasztás, a vízfogyasztás - függnek hőmérsékleti viszonyok munkahűtő egység.

A leggyakoribb eltérések, amelyek befolyásolják a hűtőegység hatékonyságát és biztonságát:

megemelkedett hőmérséklet a gőz kondenzációjának a kondenzátorban;

megnövekedett vagy túl magas gőzhőmérséklet a kompresszor kisülési oldalán.

Alacsony forráspont *.

A hűtőegység alacsony forráspontú működése a fentiekben említett következményeken túl a hűtőfolyadék fagyasztását okozhatja az elpárologtatóban, a hűtőberendezések közelében elhelyezkedő hűtött termékek befagyasztását, a termékek zsugorodásának fokozódását és a freonkompresszorok kenésének romlását.

A forráspont egy önbeálló paraméter. Ennek értékét a párologtatóba történő hőbeáramlás, a kompresszorok hűtési képessége, a párologtató hőátadási sebessége és a lehűtött tárgy kívánt hőmérséklete határozza meg.

A forráspont csökkenése akkor következik be, amikor a hőterhelés csökkenésekor a műveletben szereplő kompresszorok teljesítménye meghaladja a hűtőberendezések teljesítményét. Ebben az esetben ki kell kapcsolni a kompresszorokat. Állítható teljesítményű kompresszorok működtetésekor be kell kapcsolni az automatikus hűtőteljesítmény-szabályozó rendszert és ellenőrizni kell működésének működőképességét.

A forráspont csökkenését a párologtató hőátadási intenzitásának romlása számos okból okozzák.

Ha hiányzik a hűtőközeg a rendszerben, az elpárologtató nincs teljesen feltöltve, és hőátadó felületének egy részét nem használják. A nem megfelelő hűtőközeg fő jelei az alacsony szint a lineáris vevőkészülékben (vagy kondenzátorban), valamint a vezérlőszelep időszakos olvadása a nyitási fok növekedésével. Ebben az esetben a rendszert hűtőközeggel kell feltölteni. Nem elegendő mennyiségű hűtőközeg van a párologtató rendszerben a ellátásának nem megfelelő beállításával. Ebben az esetben biztosítani kell a párolgási rendszer szükséges kitöltését a vezérlőszelep nagyobb megnyitásával vagy az automatizálási eszközök megfelelő beállításával.

A hűtőberendezések külső felületén lerakódott hóréteg, valamint belső felületük kenése jelentősen rontja a hőátadást, és alacsonyabb forrásponthoz vezet. A hűtőberendezések időszakos felolvasztása nem csak lehetővé teszi a hólánc felszabadítását, hanem a felhalmozódott olaj kiszabadítását is. A léghűtők hőcseréjének jelentős romlásának oka lehet a keringő levegő sebességének csökkenése vagy cirkulációjának teljes leállása, mivel a hűtő vagy a légcsatornák hóborítással megnövekednek, a légkeringető rendszer rossz kialakítása, a ventillátorok vagy azok elektromotorjai hibásan működnek.

Elárasztott ammónia-elpárologtatók (héj-csövek, panel-párologtatók, kollektor elemek stb.) Esetén a forráspont csökkenhet, ha nagy mennyiségű olaj halmozódik fel alsó részükben, amely a készülék részét képezve csökkenti az aktív hőátadási felületet.

A párologtató csöveken a hűtőfolyadék elégtelen koncentrációjú hűtésére szolgáló készülékekben a jégkéreg lefagy, ami hőállóságként csökkenti a forráspontot. A hűtőközeg-keringés csökkentése a csővezetékek, szűrők, szivattyúk, keverők vagy elektromos motorok jelentős eltömődése miatt szintén csökkenti a forráspontot.

Megnövelt kondenzációs hőmérséklet **.

A megnövekedett kondenzációs hőmérséklet a létesítmény hűtési kapacitásának csökkenéséhez, az energiafogyasztás növekedéséhez és működésének műszaki és gazdasági mutatóinak csökkenéséhez vezet.

A kondenzációs hőmérséklet önbeálló paraméter. A kondenzációs hőmérséklet értéke, amelyen az önmeghatározás zajlik, a bekapcsolt kompresszorok teljesítményétől, a kondenzátor hőátadási tulajdonságaitól és a hűtőközeg átlagos hőmérséklettől függ. A megemelt kondenzációs hőmérséklet csökkentését a fent leírt módszerekkel lehet végrehajtani. Bizonyos esetekben a kondenzációs hőmérséklet csökkentése érdekében a magas levegő hőmérsékleten kondenzátorokkal ellátott hűtőegységben tanácsos vizet permetezni.

A fordított vízellátás során a megnövekedett kondenzációs hőmérsékletet a vízhűtő berendezés (hűtőtorony) nem megfelelő működése okozhatja. A teljesítmény javítását célzó intézkedések a keringő vízellátás fokozására és az eloszlás javítására, valamint a hűtőtoronkon áthaladó levegő mennyiségének növelésére vezetnek vissza.

A kondenzációs nyomás növekedését a kondenzátorok hőátadásának romlása okozhatja:

kizárások a kondenzátorok felületének egy részének aktív hőátadásáról a folyékony hűtőközeggel való túltöltés miatt (a lineáris vevőkészülékek elégtelen kapacitása, a rendszer túltöltése vagy a párolgási rendszer alacsony ellátása);

nem kondenzálódó szennyeződések jelenléte a kondenzátorban (levegő és olaj bomlástermékek);

a kondenzátorok felületének csökkentése a szivárgó csövek nem megfelelő javítása miatt (csatlakoztatásuk helyett újakkal való cseréje);

a hőátadás romlása a csövek felületének vízkővel való szennyeződése miatt, az iszap, az algák ülepedése;

a hűtővíz eloszlásának romlása a fúvókák és az elosztók szennyeződése miatt a függőleges, öntöző- és párologtató kondenzátorokban.

Az automatizált hűtőegységekben a megnövekedett kondenzációs nyomást a vízszabályozók működésének hibái okozhatják.

Emelkedett gőzhőmérséklet, miután a kompresszorba préselték.

Az injektált gőz tényleges hőmérséklete túllépése az optimális értékéhez képest az abszorbeált gőz fokozott túlmelegedése ***, a forráspont túlzott csökkenése, a rossz hűtési és kompresszorhiba, valamint a nem kondenzálódó gázok jelenléte a rendszerben. A gőz fokozott túlmelegedése a szívásnál függ a rendszer hűtőközegének elégtelen betáplálásától, a szívóvezetékek nagy hosszától és a hőszigetelés rossz minőségétől.

A leggyakoribb kompresszor meghibásodások, amelyek megemelt kisülési hőmérsékletet okoznak:

a kompresszor hengerének jelentős kopása, ami nagy gőzáramot okoz a dugattyúgyűrűkön, valamint a kisülő- vagy szívószelepek szivárgását;

elégtelen vízellátás a kompresszor hűtőköpenyéhez vagy a vízkő kőzetét a falára, ami rontja a hőátadást a burkolat falain keresztül;

a henger felületének kenése és melegítése a dugattyúgyűrűknek a falakkal szembeni fokozott súrlódása miatt.

Bőséges cirkulációs kenőanyaggal (csavaros és forgó) működő kompresszorok esetében a gőz hőmérséklete a kompresszió után nem annyira függ az abszorbeált gőz hőmérséklettől, hanem a hőmérséklettől és az injektált olaj mennyiségétől.

A kompresszor nedves működése.

A kompresszor nedves működése akkor történik, ha a nedves gőzt összenyomják. Ez az egyik legveszélyesebb rendellenesség a hűtőegységek működésében.

A folyékony hűtőközeg hőmérséklete a préselés során nem növekszik, ezért erősen lehűl a kompresszálható keverék, valamint a hengerek és a kompresszor teljes csoportja.

A kompresszor nedves működésének első jele a kompresszió végének hőmérsékletének hirtelen csökkenése. A kompresszor erős hűtése miatt a víz lefagyhat a hűtőköpenyben, és a hengerblokk megrepedhet. Az olaj viszkozitásának növelése és a rések csökkentése a kompresszor intenzív kopásához vezet. A henger hirtelen lehűlése körülbelül 130-150 ° C-tól -20 ÷ -30 ° C-ig (amikor egy folyékony hűtőközeg bejut az előmelegített kompresszorba) az úgynevezett hőgutat okozhatja, amelynek eredményeként a fémben repedések jelennek meg, és a kompresszor ürege megsemmisül. Ha a folyékony hűtőközeg mennyisége meghaladja a kompresszor holtterét, fennáll a vízkalapács veszélye. A dugattyús kompresszor ürítőszelepei jelentős ellenállással bírnak a folyékony hűtőközeg áramlásával szemben, ami a kompresszor hengerének túlzott nyomásnövekedéséhez és a hajtómű mechanizmusának pusztító erők megjelenéséhez vezet. A dugattyús kompresszorok relatív holt térfogata körülbelül 2-4%. A gőzcsavar és a forgó kompresszor térfogatának geometriai változása 2,6-5,0 tartományban van. Ezért, amíg a kompresszor ürítő ürege nem kapcsolódik a kipufogóablakhoz, ezen üreg térfogata az eredeti körülbelül 20-40% -a. Ezenkívül csavaros és forgó kompresszorok esetén a kimeneti ablakok nagyobb részének területe van, mint a dugattyús kompresszorok kiürítőszelepeinek. Ezért kevésbé érzékenyek a nedves futásra.

A kompresszor nedves futásának jelei:

a szívógőz túlmelegedése;

a befecskendezett gőz hőmérsékletének csökkentése;

a működő kompresszor hangjának megváltoztatása: a szelepek hangos kopogtatása tompavá válik, és kopogások jelennek meg a hengerben;

a kompresszor hengerek és a forgattyúház fagyasztása.

A kompresszorba belépő nedves gőz fő okai:

folyékony hűtőközeg túlzott bejutása a párologtató rendszerbe;

folyadék forralása elárasztott párologtatókban, a nyomás hirtelen csökkenésével vagy a hőterhelés hirtelen növekedésével;

gőzkondenzáció a szívócsőben hosszabb ideig tartó parkolás vagy alacsony levegőhőmérséklet esetén és a cső rossz szigetelése esetén.

A zsákok jelenléte a szívócsőben növeli a kockázatot, amikor folyékony hűtőközeg és olaj halmozódik fel benne, a folyadék nagy része bejuthat a kompresszorba, ami vízkalapácshoz vezet.

Nedves futás esetén azonnal zárja be a kompresszor szívószelepet és állítsa le a folyékony hűtőközeg áramlását a párologtató rendszerbe. Nyissa ki a szívószelepet, hogy ne kerüljön ütés a kompresszorba. Ha jelentős mennyiségű folyékony hűtőközeg került a kompresszorba, és a kompresszor nagyon hideg, bizonyos esetekben tanácsos nyitni a szívó- és ürítővezetékeket összekötő bypassot. Ebben az esetben magasabb hőmérsékleten gőz áramlik a hengerekbe, mint a szívócsőből, és a kompresszor gyorsabban üzembe helyezhető. A kipufogószelep bezárása szigorúan tilos.

1. kép. A freon ipari hűtőegység megjelenésének egy változata

csavarkompresszoron "Bitzer" (Németország): (hűtőteljesítmény Q 0 \u003d 229 kW forráspontnál t 0 \u003d +5 ° С és a kondenzációs hőmérséklet t к \u003d 45 ° С)* Forráspont. A t 0 forráspontot egy kompresszor szívócsőjéhez csatlakoztatott manővízmérővel kell meghatározni. A forráspont csökkenésével a létesítmény hűtési képessége csökken. A kompresszor által fogyasztott teljesítmény és a forráspont függvényében növelheti vagy csökkentheti. A hűtőberendezésekre jellemző körülmények között (t 0 ≤ 10 ° С, t к\u003e 25 ° С) a teljesítmény csökken a forráspont csökkenésével, és növekszik a légkondicionáló berendezésekben. A maximális teljesítmény kb. P k / p 0 \u003d 3-nak felel meg.

A forráspont változása átlagosan 1 ° C-on a kompresszor hűtőteljesítményének 4-5% -kal, az energiafogyasztás 2% -kal, a fajlagos energiafogyasztás 2-3% -kal történő megváltozásával jár.

A hőmérsékleti fej, azaz a hűtött tárgy levegőjének hőmérséklete és a forráspont vagy a hűtőfolyadék közötti különbség 7-10 ° C tartományban van. Bizonyos esetekben azonban mind az 5 ° С (gyümölcskamrák), mind a 12-20 ° С (hajó- és háztartási létesítmények) gazdaságilag indokoltak. Azon párologtatóknál, amelyekben a folyadékokat hűtik, a lehűtendő folyadék átlagos hőmérséklete és a forráspont közötti különbséget 4-6 ° C-on kell venni. Gazdasági szempontból a legmegfelelőbb az ammónia párologtatók hőmérsékleti fejje, amely 3-4 ° C, a freon 4-5 ° C.

** Kondenzációs hőmérséklet. A tk kondenzációs hőmérsékletet a manométer hőmérsékleti skálája határozza meg, amely méri a kondenzátorban a nyomást.

A kondenzációs hőmérséklet 1 ° C-kal történő megnövekedése a hűtési kapacitás 1-2% -kal, a teljesítmény 1-1,5% -kal és a fajlagos energiafogyasztás 2-2,5% -kal történő növekedéséhez vezet.

A kondenzációs hőmérséklet és az átlagos vízhőmérséklet közötti különbséget 4-6 ° C-on vesszük, amely megfelel a 2-4 ° C-os kondenzációs hőmérsékletnek, amely magasabb, mint a kondenzátort elhagyó víz hőmérséklete. A hőmérsékleti különbség csökkenő tendencia; az ammónia héj- és csőkondenzátorokban ezt a különbséget 2–3 ° C-nak kell tekinteni.

A kondenzátorokban a levegő melegítése 5-6 ° C-ra esik, és a hőmérsékleti különbség 6 és 9 ° C között van. Ennek a különbségnek az alacsonyabb értéke magasabb villamosenergia-költségeknek felel meg, és fordítva.

*** hőcserélőkkel felszerelt freon hűtőegységekben, gőz túlmelegedés a szívó oldalon 10 és 45 ° C között van. Több hőcserélővel felszerelt alacsony hőmérsékletű hűtőberendezéseknél ez a túlmelegedés jelentősen nagyobb lehet. A hűtőközeg-gőz túlmelegedése az elpárologtatóban a legtöbb esetben nem kívánatos, de az expanziós szeleppel ellátott párologtatókban (kis hűtőben) a tágulási szelepekhez szükséges minimális túlmelegedés (3-4 ° C) van beállítva.

irodalom

1. A hűtőszekrények működése. Bykov A.V. "Élelmiszeripar" Kiadó, 1977

a hűtőközeg alacsony forráspontja a párologtató rendszerben;

A "lebegő" kondenzációs nyomásról.

A gőzkompresszor telepítésének tervezésekor fontos a szabályozás kérdése kondenzációs nyomás. A hűtőrendszerek energiahatékonyságának növelése érdekében a nyomáskapcsolóval történő lépésről lépésre történő szabályozást helyettesíti a frekvenciaváltók (IF) sima szabályozása. Ez 20 0 C feletti kondenzációs hőmérsékleten lehetséges (az összes számítás az R404A-ra vonatkozik), mivel ez a hőmérséklet a legtöbb kompresszor számára a minimum. De a hosszú távú munka az alkalmazás határánál elfogadhatatlan, ezért a számításokban a 25 0 С értéket fogjuk használni.

A minimum fenntartásának szükségessége kondenzációs nyomás alacsony környezeti hőmérsékleten (a rendszer hidraulikus ellenállásának leküzdése érdekében) kötelező használatához vezet Oroszország természetes környezetében "téli szabályozó készlet" kondenzációs nyomáspéldául KVR + NRD vagy ICS Danfoss, az inverterrel együtt.

Kétféle módszer van a kondenzációs nyomás folyamatos vezérlésére inverter segítségével:

- Rögzített alapértékkel (egy érzékelőt használnak a nagynyomású vezetéken);

- Lebegő alapértékkel (az egyik érzékelő a nagynyomású vezetéken, a másik a környezeti hőmérsékletet méri).

A módszerek közötti fő különbség az, hogy az első esetben ellenőrzik a kondenzációs hőmérséklet beállított értékét, a második esetben a hőmérsékleti különbséget.

A kondenzációs ventilátorok energiafogyasztásának csökkentésére általában egy rögzített alapértékkel történő szabályozást, általában a kondenzációs hőmérséklet számított értékéhez igazítva (például 45 ° C). Ugyanakkor a kondenzációs hőmérséklet ilyen beállítása a kompresszor energiafogyasztásának növekedéséhez vezet, mivel növekszik a kisülés és a szívónyomás különbsége. Ugyanakkor a kompresszor energiafogyasztásának növelése általában nemcsak a ventilátorok energiafogyasztásának csökkentése.

A lebegő alapjel megoldja ezt a problémát. kondenzációs nyomásamelyben a frekvenciaváltó megkísérel fenntartani egy adott különbséget a környezeti hőmérséklet-érzékelők (átváltott nyomás) és a kondenzációs nyomás között.

A két leírt módszer hatékonyságának összehasonlításához az egységet a VOSK HGX34e / 380-4S kompresszor alapján számítottuk ki, a PackColculationIIv3.06 program segítségével. A lebegőpontos hőmérséklet-módszer hőmérsékleti különbségét az ajánlások alapján fogadták el, 15K; a rögzített alapértékkel rendelkező módszernél a kondenzációs hőmérséklet alapértékét 25 0 С-ra vették. Az alapérték ilyen minimalizálása lehetővé teszi a kompresszorban a kompresszió mértékének csökkentését, de a kondenzátor-ventilátorok által fogyasztott energia túlteljesítéséhez vezet, mivel a ventilátorok általában a névleges sebességgel működnek. Ha a beállítást túllépik, a kondenzátor ventilátorai továbbra is a névleges frekvencián forognak.

A számítási eredményeket a táblázatban foglaljuk össze, amelyből következik, hogy a kondenzációs nyomás lebegő alapértékű rendszere meghatározott feltételek mellett 141 kWh-ot (a teljes energiamegtakarítás 0,5% -át) fogyaszt több, mint egy rögzített minimális alapjelű rendszer. Ennek megfelelően az energiahatékonyság szempontjából ebben az esetben tanácsos pontosan alkalmazni a szabályozási módszert egy rögzített minimális beállítással (a beállítás értékének a lehető legkisebbnek kell lennie). Ez a következtetés megmagyarázható: Ezt a következtetést magyarázza: a minimális beállításnál a kondenzációs hőmérséklet és a kondenzátor bemeneti nyílásának levegőhőmérséklete közötti különbséget a kondenzátor jellemzői határozzák meg, amelyet biztonsági tényezővel választanak meg. Lebegő alapértékkel ugyanazt a különbséget manuálisan, az ajánlások alapján állítják be, anélkül, hogy figyelembe vennék a kiválasztott kondenzátor valós jellemzőit, ami a kondenzációs nyomás növekedéséhez, a kompresszor nagyobb fokú kompressziójához és végül a rendszer egészének energiafogyasztásához vezet.

A frekvenciaváltón a kondenzációs hőmérséklet alapértékének 45 ° C-ról 25 0 C-ra (vagy ha lehetséges) alacsonyabbra csökkentésével jelentős energiamegtakarítást lehet elérni, amely meghaladja a lebegő kondenzációs nyomás alapértékre történő átváltással járó megtakarítást. Inverteres rendszerrel tervezve, lebegő alapérték használata kondenzációs nyomás célszerűtlen.

A legjobb anyag az autó díszítéséhez

A test edzésének alapelvei

Csináld magad kompresszor - minimális hulladék költségekkel

Melyik a jobb: csináld magad vagy gyárilag gyártott kompresszor egy autó festéséhez

Az üzemanyag-szivattyú hibás működésének okai