Der Sprühprozess wird am einfachsten durch den Begriff „mechanisches Beschichtungsmittel“ definiert. „Mechanisch“, da sie mit einem automatischen oder manuellen Werkzeug (dh Farbspritzgeräten) einen kontrollierten Prozess zum Übertragen des Lackmaterials auf die Oberfläche des lackierten Produkts ermöglichen. In diesem Artikel werden wir die Prozesse betrachten, die erforderlich sind, um Druckluft beim Lackieren mit Sprühmethoden herkömmlicher Farbe zu liefern, und die dafür verwendeten Werkzeuge.

Maßnahmen und Verbesserungen bei der Verwendung von Druckluft. Reinigen, Schleifen, Polieren: Austausch von Geräten für elektrische Antriebe, Lackieren: Austausch von Hochdruck-Druckluftpistolen Airless-Systeme, mit denen auch dauerhafte Beschichtungen verarbeitet werden können. Außerdem: Pulverbeschichtungstechnologie, Staubentfernung, Trocknung: Für Prozesse, um herauszufinden, ob Kosten gerechtfertigt sind, Bohren, Schrauben: Verwenden von elektrischen Antrieben, Biegen: Verwenden von elektrischen Stöcken, Armaturen: Ein Hammer mit Luftkissen für flexibles Gießen, aber ein elektrischer Antrieb für Schmiedebetrieb, Steuerung, Einstellung, Regelung: Es gibt zumindest technisch gleichwertige Lösungen für elektrischen Strom oder Hydraulik. Druckluft ist nützlich, wenn sie flexibel auf Stöße und Belastungen reagieren muss. Kühlung: Kühlung mit Druckluft ist äußerst unwirtschaftlich - alternative Systeme finden, Reifen warten: Alle Geräte überprüfen, elektrische Schraubendreher anstelle von pneumatischen. Für alle Bereiche der Druckluft.

Die Mindestmenge an Ausrüstung, die zur Durchführung von Lackierarbeiten erforderlich ist, hängt von den Besonderheiten des aufgetragenen Lackmaterials ab. Seine Zusammensetzung ist jedoch normalerweise in einer von zwei Gruppen enthalten:

Bevor wir die Art der Sprühausrüstung bestimmen (Punkte 5 und 6), müssen wir das Luftversorgungssystem untersuchen und die Vorteile ermitteln, die durch die Auswahl der richtigen Grundausrüstung erzielt werden können.

Druckluft sollte nur in speziellen Bereichen verwendet werden. Bereiten Sie die Druckluft nur auf den erforderlichen Druck vor. Für spezielle Geräte muss die erforderliche Qualität mit dezentralen Geräten hergestellt werden. In der Regel ist nur eine geringe Kapazität erforderlich, die Kosten für die Konditionierung von Druckluft technischer Qualität für Laborzwecke sind sehr hoch. Pneumatische Geräte verbrauchen im klassischen Betrieb viel Energie. Abwärme kann verwendet werden, um heißes Wasser und Luft für bestimmte Bereiche wie Lackierungen zu erwärmen, um Hallen zu heizen oder um sie auf unterschiedliche Weise zu nutzen.

Druckluftaufbereitung

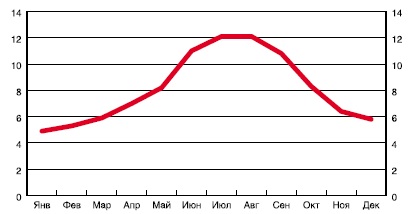

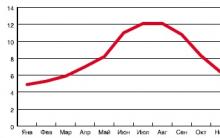

Bei der Erstellung von Systemen zur Aufbereitung von Druckluft muss der Ausgangszustand der atmosphärischen Umgebungsluft berücksichtigt werden, die zur Kompression in die Kompressoren eintritt. Warum ist das so wichtig? Die folgenden Diagramme zeigen einige Daten zum Zustand der Umgebungsluft.

Sie können sofort Folgendes implementieren: Geräteüberprüfung. Überwachen der Druckluftverteilung im Leerlauf aller Geräte Überprüfen der Last und der Inaktivitätszeiten Bei Kontakt mit Druckluft: Hilfsbatterien am Verbrauchspunkt zur Vermeidung großer Querschnitte, übermäßige Kompressorauslässe, Trennen der Druckluft bei Brüchen, Ersetzen veralteter Komponenten, Ausführen von pneumatischen Rohrleitungen in Stein Mauerwerk in Rohren. Langfristige Maßnahmen und Investitionen.

Vielleicht glaubt jeder Leiter eines produzierenden Unternehmens, dass Druckluft die teuerste Energie ist. Die Gashülle im Land hat Luft. Ich brauche es nicht, weil es nur um uns herum ist. Es ist jedoch zu beachten, dass es für den industriellen Einsatz in der Regel komprimiert, getrocknet, gereinigt, ebenfalls mit Öl behandelt und dann zum Einsatzort transportiert werden muss.

Es ist allgemein anerkannt, dass in einem Kubikmeter Umgebungsluft etwa 17,5 Millionen verschiedene Mikropartikel vorhanden sind, und wenn diese Luft im Kompressor komprimiert wird, beispielsweise bis zu 8 bar, "strömt" durch ihn: 17,5 x 8 \u003d 140 Millionen Mikropartikel in einem Kubikmeter Messgerät, das den Zustand verschiedener Verbraucher nachteilig beeinflussen kann, einschließlich und während der Malarbeiten.

Insbesondere umfasst der erste Teil des Prozesses die Verwendung von Geräten, die Strom verbrauchen. Viele Menschen sind vom Gegenteil überzeugt und verschwenden Luft. Daher arbeiten die Manager einiger Unternehmen intensiv daran, das Bewusstsein für den Preis dieses scheinbar kleinen Themas zu schärfen. Zum Beispiel löst ein bekannter Lebensmittelproduzent, der in vier Fabriken in der Tschechischen Republik arbeitet, ein Quiz in einem internen Magazin. Jeder Mitarbeiter hat die Möglichkeit herauszufinden, dass ein solches Korkleck für einen Spitzenwert jährlich bis zu 10.000 beträgt.

Druckeinheiten

Das Druckluftsystem wird immer zu einem vollständigen Kreislaufsystem geformt, das mit einem bestimmten Druckwert der atmosphärischen Luft beginnt und endet. Dieses Konzept wird normalerweise in Atmosphären gemessen, was ungefähr 1 Bar entspricht. In der technischen Dokumentation von DeVILBISS wird häufig PSI (Pfund pro Quadratzoll) gefunden. Konformität mit russischen Einheiten: 1 bar ~ 14,7 - 15 PSI.

Im Ausland denken sie sogar an höhere Noten. Ein Abfall des Systemdrucks führt zum Starten des Kompressors. Je größer die Spüle, desto häufiger arbeitet der Kompressor und damit der Energieverbrauch. Gleichzeitig kann der von Kompressoren verbrauchte Strom bis zu 20 Prozent der Gesamtproduktionskosten ausmachen.

Der klassische Schritt besteht darin, ein Audit durchzuführen, durch das Lecks aus dem System identifiziert werden. Audits werden von Selbstbedienungsunternehmen oder spezialisierten Unternehmen durchgeführt. Bei einem Audit werden normalerweise Lecks repariert und beschädigte Teile ausgetauscht. Dieser Prozess kann zu erheblichen Einsparungen führen.

Der atmosphärische Luftdruck variiert geringfügig in Abhängigkeit von den Wetterbedingungen, die für jedes Gebiet zu einer bestimmten geografischen Zeit charakteristisch sind. Wenn Sie sich die Wettervorhersage im Fernsehen ansehen (siehe Beispiel in der Abbildung), sehen Sie, dass die gekrümmten Linien auf der Karte (Isobar genannt) eine geschlossene Konfiguration mit Bereichen mit gleichem atmosphärischen Druck haben und mit Werten in Millibar (mbar oder 1/1000 bar) gekennzeichnet sind.

Zweifellos ist ein wesentlicher Teil des Prozesses, bei dem Leckagen auftreten, natürlich eine Frage. Insbesondere am Verbrauchspunkt, wenn Luft durch ihre Energie zu einem mechanischen Teil wie einem Luftmotor oder einem Zylinder gelangt. Diese Luft wird dann gesteuert oder vielmehr in den Raum injiziert, üblicherweise durch einen Filter. In diesem Moment müssen Produkte das Design ihrer Produkte für die höchstmögliche Leistung bei möglichst geringem Verbrauch optimieren. Die meisten Hersteller von pneumatischen Bauteilen arbeiten intensiv mit Innovationen.

Für den größten Teil Russlands variiert der atmosphärische Druck typischerweise zwischen 990 und 1040 mbar (siehe Abbildung). Da jedoch um uns herum immer atmosphärischer Druck vorhanden ist und sich seine Werte relativ wenig ändern, wird dieser Fehler bei der Kalibrierung von DeVilbiss-Manometern normalerweise ignoriert und sie haben normalerweise zwei Skalen - für Messungen in PSI und in Atmosphären (Balken).

Sie wenden sich für neue Projekte an ihre Kunden. Trotz der Tatsache, dass fast alles getan zu sein scheint, gibt es in diesem Bereich auch eine versteckte Geldquelle. Dies ist zum Beispiel das Problem der betrieblichen Biegung, was praktisch ein Loch im pneumatischen System mit einem starken Leckagevolumen bedeutet.

Es gibt zwei häufigste Arten von Säuberungen. Eine davon ist eine pneumatische Waffe mit mechanischer Steuerung, die sowohl für den Aufprall als auch für den ständigen Einsatz im Produktionsprozess eingesetzt werden kann. Die zweite ist eine Spüldüse, die als Teil der Technologie auf der Maschine installiert ist. Bei beiden Typen wird die Kombination aus Arbeitsdruck und Öffnung beim direkten Luftverbrauch wirtschaftlich in den Durchfluss projiziert. Schauen wir uns an, wie Sie die Kosten für die Biegetechnologie senken und gleichzeitig den gewünschten Schritt beibehalten können.

Es gibt jedoch andere Druckmesseinheiten, abhängig von den national anerkannten Standards. Daher geben wir zur Vereinfachung der Verwendung die folgenden Grundverhältnisse an: 14,7 PSI \u003d 1 bar \u003d 100 kPa \u003d 1 kg / cm² \u003d 750 mm Hg. ct

Druckluftzirkulation

Außenluft, die durch den Kompressor strömt, wird je nach Spezifikation und Ausführung des Kompressors normalerweise in einem Druckverhältnis von 8: 1 oder 10: 1 komprimiert.

Die folgenden Strom- und Betriebswerte basieren auf tatsächlichen Fällen und zugehörigen Messungen. Die am häufigsten verwendete Art der Spüldüse ist das als Slang-Entenbein bezeichnete Design, ein flaches Design für einen breiteren Luftstrom. Optional können Düsen mit der sogenannten Düse verwendet werden, die neben dem zentralen Hauptloch auch seitliche Öffnungen aufweist, die Luft aus der Atmosphäre ziehen. Dies führt zu einer signifikanten Erhöhung des Durchflusses bei geringerem Luftverbrauch aus dem Verteiler.

Die Energie, die zum Komprimieren von Luft aus einer Quelle verwendet wird, beispielsweise einem Elektromotor oder einem Verbrennungsmotor, wird durch Komprimieren von Gas in einem luftdichten Raum auf Luft übertragen. In einer idealen Welt wäre eine solche Energieübertragung 100% effizient, aber tatsächlich viel weniger.

Dies ist der erste Punkt im betrachteten Luftzirkulationsprozess, an dem gearbeitet und Energie verbraucht wird. Die verbrauchte Energiemenge hängt nicht nur vom Enddruck ab, sondern auch vom Luftvolumen pro Minute, das der Kompressor komprimieren muss. Druckluft wird dann dem Verteilungssystem (Rohrleitungen) zugeführt, wo Luft strömt, bis der Druck im System dem vom Kompressor erzeugten Druck entspricht.

Bei gleichzeitiger Nutzung und Preis von 1 m³ sinkt der Druckluftverbrauch jedoch auf 232 kron. Dies gibt dem Benutzer direkte finanzielle Einsparungen mit größerer Flexibilität. Wenn der Benutzer mit Strahldüsen arbeitet, ist dies eine weitere Möglichkeit, den überschüssigen Ausgangsstrom zu nutzen und die Anzahl der montierten Teile zu verringern. Der Schlüsselfaktor ist eine doppelte Erhöhung des Durchflusses. Wenn ein ausreichender Anfangswert für den korrekten Betrieb des Produktionsprozesses vorhanden ist, kann ein niedrigerer Wert zur Steuerung des Drucks verwendet werden.

Für den normalen Gebrauch ist der vom Kompressor ständig erzeugte Luftdruck zu hoch, so dass ein spezielles Druckregelgerät erforderlich ist, das als Luftregler bezeichnet wird. In diesem Fall besteht das Hauptziel darin, den erzeugten Luftdruck am Kompressorausgang (ca. 14 bar unter normalen Betriebsbedingungen) auf den für Lackierarbeiten geeigneten Druck (zwischen 0,05 und 7 bar) zu reduzieren und diesen Druck konstant zu halten .

Ein geringerer Verbrauch reduziert natürlich auch den Verbrauch. Lassen Sie uns eine kleine Zusammenfassung machen. Je kleiner die Düse ist, desto größer ist der Durchfluss als bei der ursprünglichen Lösung, sodass Sie den Druck auf 4 bar reduzieren können. In diesem Fall fallen die Kosten für das Steuergerät oder den Gashebel an. Investitionen in die Regulierung werden sehr schnell zurückkehren.

- Der Verbrauch sinkt bei 392 Kronen auf 93,6 m³.

- Übermäßige Durchflussmenge kann durch 2 Düsen reduziert werden.

- Für 4 Stück wirtschaftliche Düsen werden 62,4 m³ für 928 Kronen benötigt.

- Der Effekt der Studie wird im Vergleich zur Erstinstallation auf 62% steigen.

Dies ist nur möglich, wenn:

Dies ist nur möglich, wenn:

a) der Kompressor hält den Druck in der Leitung über dem erforderlichen geregelten Arbeitsdruck;

b) Der Luftregler ist in der Lage, ein solches Luftvolumen zu verarbeiten, das zur Versorgung des Anwenderwerkzeugs erforderlich ist, da das letztendliche Ziel darin besteht, Druckluft mit dem erforderlichen Druck vom Regler, den flexiblen Schläuchen zum Werkzeug zu übertragen - Spritzpistolen, Schleifmaschinen usw. Die Luft wird vom Werkzeug zum Arbeiten verbraucht und durchläuft erneut den beschriebenen Arbeitszyklus.

Wir dürfen jedoch nicht vergessen, dass jeder Fall spezifisch sein kann. Um optimale Ergebnisse zu erzielen, ist es am besten, ein professionelles Unternehmen, das das Problem und die entsprechende Ausrüstung kennt, in die Entwurfslösung einzubeziehen. Ein weiterer wichtiger Punkt ist die Möglichkeit einer Probeinstallation der Düse. Das Testen erfordert eine Durchflussmessung. Zuerst an der Originaldüse und dann an der Düse mit dem Venturi-Effekt. Die gemessenen Werte geben einen realistischen Überblick über die erwarteten Ergebnisse des Projekts.

Natürlich kann auch die erstgenannte Explosionsvariante von Waffen nicht ausgelassen werden. Sie treten in den meisten Unternehmen in viel größerem Umfang auf als technologische Explosionen. Sie sind die bedeutendste Quelle für Druckluftabfälle. Seine Verwendung ist 30-mal mehr Verlust als normalerweise hörbare Lecks. Leider verursacht die Konstruktion herkömmlicher Pistolen einen relativ großen Druckabfall von flüssiger Luft. Dies entspricht der Wirksamkeit und Effizienz solcher Waffen. Der durchschnittliche Benutzer erhöht einfach den Eingangsdruck, um „hart zu schlagen“.

Es ist wichtig zu beachten, dass nur dann, wenn Luft im angegebenen Zyklus strömt, Arbeit geleistet und Energie verbraucht werden kann. Daher wird die gespeicherte Energie geringer und der Druck nimmt ab, wenn die Energie verbraucht wird.

In gleicher Weise, wenn es irgendwelche Hindernisse für den Luftstrom gibt, inkl. Durch die Einführung zusätzlicher Teile in unseren Zyklus müssen bestimmte Maßnahmen ergriffen werden, um diese Schwierigkeiten zu überwinden. Mehr solche Hindernisse für die Luftbewegung, mehr Energieverbrauch, weniger Druckluftdruck im System.

Leider zahlt er viel mehr für seine Arbeit. Es ist möglich, eine Waffe mit einem optimierten internen Design zu verwenden. Der Druckverlust beträgt normalerweise bis zu 1%. In Kombination mit der richtigen Düse erhöht sich ihr Explosionsdruck, dh die Biegekraft, im Vergleich zu einer herkömmlichen Konstruktion um etwa 25%. Der Preis dieser Typen ist natürlich höher als der der sogenannten "allgemeinen". Die Anfangsinvestitionen werden jedoch zurückkehren, um den Verbrauch zu senken. Die geschätzten Einsparungen betragen 75%, bei sehr vorsichtigen Schätzungen 20%.

Dies bedeutet, dass eine relativ kleine Änderung, die die Pistole hinter der Pistole ersetzt, den Druckluftverbrauch erheblich beeinflussen kann. Wie Sie sehen, gibt es zwei relativ einfache Lösungen mit realistischem Potenzial für erhebliche Einsparungen bei der Verteilung von Druckluft. Es muss auch verstanden werden, dass diese Lösungen nicht selbsttragend sind. Es ist wichtig, sich mit dem Problem zu befassen und keine Angst vor Investitionen zu haben. Geld, das in Innovationen oder verbesserte Geräte wie Ultraschall-Lecksucher investiert wird, wird spielerisch zu Energieeinsparungen zurückkehren.

Diese Hindernisse können variiert werden - Metallkanäle selbst, flexible Schläuche, Gewinde- und Schnellkupplungen, Luftfilter, Luftregler und natürlich jedes tatsächlich verwendete Werkzeug. In allen Fällen behindern solche Einschränkungen per Definition den Luftstrom und verringern die Größe des für seinen Durchfluss verfügbaren Durchgangs. Schauen wir uns jede dieser Komponenten des Luftzirkulationssystems separat an, um herauszufinden, wie die beste Ausrüstung ausgewählt werden kann.

Zusammenfassung der Schritte zur Verbesserung der Luftverteilungseffizienz. Regelmäßige Inspektionen zur Erkennung von Lecks. Beseitigung festgestellter Lecks, sobald sie das Anreizsystem für Mitarbeiter bestimmen, um Lecks regelmäßiger Schulungen zum ordnungsgemäßen Betrieb der Luftverteilung zu identifizieren und zu verhindern, dass sie von einer zusätzlichen Abdeckung des gesamten Unternehmens begleitet werden - Quiz, Message Boards, intern veröffentlichte Informationen. Verwendung innovativer Lösungen - Gebläse - Zylinder. , Blasdüsen, Blaspistolen usw. technische Ausrüstung mit geeigneten Werkzeugen zur Lecksuche, Durchflussmessung, Installation und notwendigen Reparaturen. Partnerschaft mit einem spezialisierten Unternehmen mit Dienstleistungen für die Luftverteilung. Einer der vielen Aspekte der Qualität und der Kosten von Produktionsprozessen mit Druckluft ist die Qualität dieses Mediums.

Luftkompressoren

Dies ist eine Maschine, die Druckluft mit dem Druck und in dem Volumen versorgt, das zur Versorgung der verbrauchenden Geräte erforderlich ist. Der Kompressor verbraucht atmosphärische Luft mit ihrem natürlichen Wert und komprimiert sie auf einen höheren Druck.

Moderne Kompressorkonstruktionen verfügen über eine Vielzahl von Typen, die auf die Anforderungen verschiedener Benutzer zugeschnitten sind. Sie können mit einem autonomen Elektromotor oder als separate mobile Einheit mit Benzinmotor, Empfänger und Kühler ausgestattet werden. Solche Geräte können sowohl für leichte als auch für schwierige Betriebsbedingungen eingesetzt werden und haben Leistungsgrenzen von 0,2 bis zu Tausenden PS (PS). Sie sind auch für den häuslichen oder industriellen Gebrauch bestimmt.

Hinweis: Wir verwenden einen Parameter wie „PS (PS)“, um die Leistung in Bezug auf den Elektro-, Benzin- oder Dieselmotor anzuzeigen, der den Kompressor speist. Es gibt eine alternative Leistungseinheit - Kilowatt (kW). 1 PS \u003d 0,75 kW

Druckluft ist im Vergleich zu Strom, Dampf oder Wasserkraft eine teure Energieform. Daher müssen Luftkompressoren einen guten Wirkungsgrad haben. Da der Kompressor so ausgelegt ist, dass er das erforderliche Luftvolumen aufrechterhält, wird sein Wirkungsgrad als Volumeneffizienz bezeichnet. Um dies besser zu bestimmen, müssen wir einige Punkte im Betrieb des Kompressors berücksichtigen.

Der Betrieb des Kompressors wird nach zwei Konzepten ausgedrückt:

1. Lautstärke

Dies ist die Luftmenge, die der Kompressor am Ende der Kompressionsphase abgibt. Die Luftmenge hängt von der Konfiguration und Art der Kompressorkonstruktion, der Größe des Luftzylinders und der Motordrehzahl ab. Wenn beispielsweise der Zylinder eines Kolbenkompressors eine Größe von 0,03 m3 hat, der Motor 500 U / min hat, beträgt das in diesem Fall erzeugte Luftvolumen 15 m3 / min. Tatsächlich ist ein solches Luftvolumen ein theoretischer Wert, der bei einem Kompressorwirkungsgrad von 100% erhalten wird. Wie bei jeder anderen Maschine liegt dieser Wirkungsgrad jedoch aufgrund von Verlusten wie Erwärmung, Reibung, Leckage usw. unter 100%.

2. Kostenlose Luftzustellung (FAD)

Dies ist das tatsächlich erzeugte Luftvolumen (in m3 / min), das der Kompressor erzeugt. Diese für den Verbrauch geeignete Luftmenge ist immer geringer als die Auslegungskapazität des Kompressors. Der Grad ihres Verhältnisses wird ausgedrückt als:

Volumenwirkungsgrad \u003d Verhältnis von FAD zu Volumen.

Zum Beispiel. Produziertes Luftvolumen - 3 m3 / min: FAD - 1,5 m3 / min \u003d volumetrischer Wirkungsgrad \u003d 50%

Sie müssen verstehen, dass der beste Kompressor auch der effizienteste ist. Daher ist das Beste dasjenige, das mit dem geringsten Luftverlust arbeitet und einen Wirkungsgrad von 80% oder mehr aufweist. Kompressoren sind Geräte, die mit hoher Genauigkeit und Gründlichkeit hergestellt werden. Daher wird der erfahrene Rat eines Spezialisten beim Kauf niemals schaden.

Die wichtigsten Punkte, auf die Sie bei der Auswahl eines Kompressors achten müssen:

1. Erzeugter Druck (in PSI, Stäben oder Atmosphären)

2. Luftzufuhrvolumen (m3 / min oder l / min)

Es ist wichtig zu beachten, dass die Kosten für Druckluft, die für den Verbrauch anfällt, überhaupt nicht dem Preis des Kompressors selbst entsprechen, sondern hauptsächlich verschiedene Betriebskosten (z. B. Strom) umfassen.

Kompressoren können natürlich während des Betriebs erwärmt oder gekühlt werden. Tatsächlich führt der physikalische Kompressionsprozess selbst zu einem Anstieg der Temperatur der Druckluft. Der Kompressor, der während des Betriebs am kühlsten bleibt, hat den höchsten Wirkungsgrad. Daher hat dieser Kompressor, der niemals von Staub, Schmutz oder abgesetzter Farbe gereinigt wird, eine erhöhte Isolierung gegen übermäßige Wärmeabfuhr und erhöht natürlich die Temperatur seiner Arbeitsflächen und folglich einen geringen Wirkungsgrad.

Arten von Luftkompressoren

Alle in der Lackindustrie verwendeten Kompressoren sind vom Volumentyp, dh eine bestimmte Luftmenge, die auf engstem Raum angeordnet ist, wird auf einen vorbestimmten Druckwert komprimiert. Je nach Größe und Art der durchgeführten Arbeiten gibt es verschiedene Arten von Kompressoren.

Membrankompressoren

Membrankompressoren

Ihre Verwendung wird durch den Verbrauchermarkt - den sogenannten - begrenzt "mach es selbst". Dies sind normalerweise recht kleine, tragbare Maschinen mit geringer Leistung. Diese relativ billigen Kompressoren werden von einem einphasigen 220-V-Netz gespeist und haben eine geringe Ausgangsleistung (typischerweise 0,18 bis 0,75 kW) und eine sehr geringe Produktivität (28 bis 112 l / min). Aufgrund ihres einfachen Designs haben sie einen Wirkungsgrad von nicht mehr als 60%.

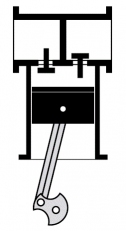

Kolbenkompressoren

Sie sind in einer Vielzahl von Größen und Kapazitäten erhältlich und der weltweit beliebteste Kompressortyp. Ihr robustes und ziemlich einfaches Design hat sie äußerst beliebt gemacht.

Es gibt stationäre und mobile Versionen, die Leistung variiert zwischen 0,4 und 9 kW. Leistungsstärkere Kompressoren sind jedoch nur industriell ausgelegt. Kolbenkompressoren haben einen höheren Wirkungsgrad - im Bereich von 65-75%.

Turbinenkompressoren

Turbinenkompressoren

Dies sind Maschinen, bei denen sich in einem bewegungslosen zylindrischen Gehäuse ein Rotorblatt mit hoher Geschwindigkeit dreht. Geschmierte und nicht geschmierte Ausführungen sind erhältlich. In solchen Kompressoren gibt es praktisch kein Welligkeitsphänomen. Es ist ein idealer Kompressor für die Produktion großer Luftmengen für große Industrien. Sie sind normalerweise stationär, werden von einem dreiphasigen Stromnetz gespeist und haben eine Leistung im Bereich von 2 bis 30 kW. Obwohl solche Kompressoren höhere Betriebskosten haben als Kolbenkompressoren, bieten ihr geringes Geräusch und ihr hoher Wirkungsgrad (70-80%) eine gute Rentabilität und Beliebtheit.

Kompressoren verschrauben

Hierbei handelt es sich um Maschinen, bei denen zwei konjugierte Rotoren mit Schrauben- oder Spiralausführung zusammen einen Luftdruckunterschied erzeugen und ihn auf einen bestimmten Wert komprimieren. Mit so guten Eigenschaften wie geringem Geräuschpegel, geringer Welligkeit und hohem Wirkungsgrad (95-98%) werden sie normalerweise als die besten, aber auch teuersten derzeit erhältlichen Kompressoren angesehen. Sie haben breite Leistungsgrenzen, die größer sind als bei anderen Kompressortypen (3,75-450 kW).

Pflege des Luftkompressors

Das Design moderner Kompressoren bietet ihnen einen sehr hohen Wirkungsgrad und eine lange Lebensdauer, sofern sie regelmäßig überprüft und bei Bedarf schnell wiederhergestellt werden. Während in großen Industrien immer geschultes qualifiziertes Personal für die Wartung von Kompressoren vorhanden ist, müssen kleinere Industrien in Servicefragen unbedingt mit den Serviceabteilungen der Kompressorhersteller oder deren Händler in Kontakt treten.

In der Regel umfasst die tägliche Arbeit für jeden Kompressorbenutzer:

a) Entfernen von angesammelter Flüssigkeit aus Empfängern und Pulsationskammern

b) Überprüfung der Schmierwerte in den Kurbelgehäusen von Motoren oder Kühlsystemen

c) Überprüfen Sie die Filter der Einlassöffnung und des Luftauslassanschlusses auf den Verschmutzungsgrad.

Befolgen Sie bei allen Arbeiten unbedingt die Empfehlungen des Kompressorherstellers oder seines Lieferanten.

Luftentfeuchter

Wie Kompressoren handelt es sich um spezielle Geräte, die eine professionelle Auswahl und Wartung erfordern, um die besten Ergebnisse zu erzielen. Das Entfernen von Feuchtigkeit aus der Luft ist sehr wichtig, um beim Lackieren ein qualitativ hochwertiges Ergebnis zu erzielen. Darüber hinaus verhindert die Feuchtigkeitsentfernung Korrosion und Zerstörung der Luftmotorschaufeln in pneumatischen Schleifwerkzeugen.

Luftentfeuchter entfernen Feuchtigkeit auf ein bestimmtes Niveau, das als „Taupunkt“ bezeichnet wird. Dies ist die niedrigste Temperatur, auf die die Luft abgekühlt werden muss, um mit der Freisetzung von Feuchtigkeit zu beginnen.

Heute gibt es zwei Haupttypen von Luftentfeuchtern:

Kühltrockner

Bei dieser Art von Luftentfeuchter wird die einströmende Luft auf das Aussehen des darin enthaltenen Feuchtigkeitsdampfes gekühlt - typischerweise im Niedertemperaturbereich, nur über dem Gefrierpunkt von Wasser. Je niedriger die Temperatur, desto mehr Feuchtigkeit wird freigesetzt. Das System ist einem Haushaltskühlschrank sehr ähnlich. Diese Art der Entwässerung ist ein kontinuierlicher Prozess, verfügt über ein automatisches Entwässerungssystem, um die freigesetzte Feuchtigkeit ständig zu entfernen.

Absorptionsentfeuchter

Sie sind ein Behälter, der eine bestimmte Menge eines feuchtigkeitsabsorbierenden Reagens enthält, beispielsweise Selicogel oder aktiviertes Aluminiumoxid, das Luft oder anderes Gas dehydrieren kann. Der Druckluftstrom, der durch das Granulat des Reagenz fließt, wird von Feuchtigkeit befreit, den Werkzeugen zugeführt, verringert jedoch nicht seine Anfangstemperatur. Der Nachteil dieser Art von Luftentfeuchter ist die Unfähigkeit, das Reagenz zu recyceln oder wiederherzustellen, sobald es vollständig mit Feuchtigkeit gesättigt ist. Daher ist es notwendig, den Zustand der Reagenzien sorgfältig zu überwachen und die Behälter rechtzeitig auszutauschen.

Es gibt teurere und größere Versionen dieser Art von Luftentfeuchter, einschließlich Reagenzienrecyclinggeräten, die in Behältern eingebaut sind. In diesem Fall werden zwei Arbeitszylinder verwendet - einer zum Entfernen von Feuchtigkeit, der andere verarbeitet und restauriert gleichzeitig das Reagenz. So können Sie während des Arbeitstages kontinuierlich Feuchtigkeit entfernen. Die beliebteste Rezirkulationsmethode ist die Verwendung einer speziellen Heizung, die das Reagenz selbst ablässt. Da bei dieser Methode eher ein Absorptionsprozess als ein Fällungsprozess zum Trocknen verwendet wird, kann der Taupunkt zwischen -1 ° C ... -10 ° C liegen.

Es ist zu beachten, dass beide Arten von Luftentfeuchtern nur zur Entfernung von Feuchtigkeit ausgelegt sind. Sie entfernen keine Substanzen in der Luft wie Kohlenmonoxid, Kohlendioxid, Kohlenwasserstoffe oder sogar Staub- und Schmutzpartikel. Andere Maßnahmen und andere Geräte sind erforderlich, um diese Arten von Verunreinigungen zu beseitigen. Darüber hinaus ist es genauso schlecht, zu viel Feuchtigkeit aus der zum Atmen bestimmten Luft zu entfernen. Daher sollte die Wirksamkeit der Verwendung des einen oder anderen Luftentfeuchtertyps im Stadium der Fertigstellung der Ausrüstung zur Aufbereitung von Druckluft untersucht werden.

Druckluftbehälter

Dieses Gerät dient dazu, Pulsationen in der Auslassleitung des Kompressors zu absorbieren, den Luftstrom zu den Verbrauchsleitungen anzupassen und dient unabhängig vom Betrieb des Kompressors als Reservoir für Druckluft. Bei der Auswahl der erforderlichen Empfängerkapazität müssen die Anforderungen an die Kompressorleistung und den Luftverbrauch berücksichtigt werden. Um die Eigenschaften des Empfängers zu bestimmen, muss in der Regel das Volumen des Empfängers (in Litern) von der Leistung des Kompressors (Liter pro Sekunde) abhängig gemacht werden. Sie beträgt empirisch: Vr (l) \u003d 6 ... 10 PrK (l / s)

Ein weiteres Merkmal des Empfängers ist, dass er Feuchtigkeit aus der Luft abgibt. Daher muss der Empfänger dementsprechend täglich von angesammelter Feuchtigkeit befreit werden. Der Empfänger muss am kühlsten Produktionsort aufgestellt werden. Es sollte mit einem Hilfsdruckventil, einem Manometer, Inspektionslöchern, einem Ablassventil und Kennzeichen ausgestattet sein. Es ist auch erforderlich, einen ausreichenden externen Zugang zum Empfänger für Wartung und Inspektion bereitzustellen.

Druckluftleitungen

Traditionell sind Produktionswerkstätten so ausgestattet, dass sie hauptsächlich Metallrohrleitungen mit Druckluft versorgen, insbesondere über große Entfernungen. Lange flexible Schläuche werden hierfür nicht empfohlen, da sie schnell verschleißen oder auslaufen können. Heute können Luftleitungen hauptsächlich aus rostfreiem oder verzinktem Stahl, ABS-Kunststoff und Kupferlegierungen hergestellt werden.

Der Arbeitsdurchmesser der Rohrleitungen sollte niemals kleiner sein als die Größe der Auslassarmatur des Kompressors oder Empfängers. Die größten Innendurchmesser und die kürzest mögliche Länge der Rohrleitungen garantieren minimale Druck- und Energieverluste. Außerdem sollten die Biegungen der Rohrleitung den größtmöglichen Radius haben, um Verluste zu reduzieren. Die Rohrleitungen vom Kompressor zum Verbraucher sollten so einfach und unkompliziert wie möglich sein und möglichst wenige Biegungen, Kreuzungen, Einfügungen oder Verbindungen aufweisen. Die folgende Tabelle enthält Empfehlungen für die Auswahl von Luftleitungen.

Die pneumatische Ausstattung des U-Bahnwagens besteht aus sechs unabhängigen Pneumatik- und Autobahnen, die je nach Verwendungszweck eine Reihe von Geräten kombinieren

1. NP - eine Reihe von Geräten zur Erzeugung von Druckluft, deren Reinigung von mechanischen Verunreinigungen, Öl, Feuchtigkeit und Lagerung, um den Betrieb aller pneumatischen Geräte sicherzustellen.

Druck - 6,3-8,2; Volumen - 425 Liter.

2.TM - bietet alle Arten von pneumatischem Bremsen und Lösen von Bremsen.

Druck - 5,0-5,2; Volumen von 29 Litern.

3.DM - bietet automatische Türen

Druck 3,4-3,6; Volumen von 8 Litern.

4. MU - bietet die Aufnahme von elektrischen Leistungsgeräten

Druck 5,0-5,2; Volumen ist in NM enthalten

5. Trampen - Bietet eine Notbremse, wenn das Blockierventil ausgelöst wird, wodurch die Fahrmotoren ausgeschaltet werden.

Druck 5,0-5,2; Volumen - in TM enthalten

6. SIGNAL-, STEUER-, ZUSATZGERÄTE-AUTOBAHN - Bietet Drucksteuerung in einem Einkaufszentrum, TM, NM, Tonsignal, Wischerbetrieb.

Hat keinen konstanten Druck.

Zweck und Anordnung der Anschlusskästen SK43, SK25.

SK-43 (Power Box). Es ist für den Anschluss von TP-Stromkabeln und SC-Kabeln (Stromkreisen) vorgesehen.

Box zum Anschließen des SK-43B

1 - Metall geschweißte Box; 2 - eine Metallabdeckung mit einer Gummidichtung; 3 - Isolierplatte; 4 - Klemmen für geeignete Drähte; 5,6 - Endgerät.

Wird am Rahmen links angebracht:

Die Isolierplatte, an der das Endgerät zum Festklemmen der Kabelschuhe des SC montiert ist;

Metallabdeckung mit Gummidichtung, mit 2 Flügelklammern befestigt.

SK-25ZH. "Irdene Kiste", auf dem Wagen 2 Kisten. Entwickelt für den Anschluss von Drähten und Kabeln aus SC, VspTs und TsU, vorbehaltlich Erdung. (siehe Abbildung)

Metall geschweißte Box;

Die Isolierplatte, auf der der Kontaktstreifen zum Festklemmen der Spitzen montiert ist;

Metallabdeckung mit Gummidichtung, mit 2 Flügelklammern gesichert.

Box zum Anschließen des SK-25ZH.

1 - Metallabdeckung 2 - Metallschweißdose 3 - Dämmplatte

Das Funktionsprinzip von BP conv. 337.004 mit Vollbremsung und

Bremsentriegelung.

Für die Vollbetriebsbremsung (PST) ist es mit Hilfe eines Kranführers erforderlich, den Druck in der Bremsleitung auf die Zusammensetzung auf einmal mit 5 at zu senken. bis zu 3 atm. Gleichzeitig nimmt während eines Druckabfalldrucks im TM der Druck auch in der Hauptkammer des damit verbundenen Hauptteils des BP ab. Da in der neutralen Position der Hauptmembran die Haupt- und Arbeitskammer über das Ladeventil und das kalibrierte Loch im oberen Teil der Klemme der Hauptmembran (d \u003d 0,8 mm) miteinander kommunizieren, beginnt auch der Druckluftdruck in den Arbeitskammern zu fallen. Der im Verhältnis zum Volumen der Arbeitskammern kalibrierte Lochdurchmesser ist jedoch so ausgelegt, dass die Druckreduzierung der Druckluft in den Arbeitskammern nur geringfügig erfolgt (aufgrund des geringen Lochdurchmessers hat die Luft aus den Arbeitskammern keine Zeit, in die Hauptkammern zu strömen). Aufgrund der resultierenden Druckdifferenz in der Haupt- und Arbeitskammer biegt sich die Hauptmembran durch die Kraft der Druckluft von unten nach oben und drückt die Lastfeder zusammen. Wenn die Membran angehoben wird, schließt das Ladeventil durch die Kraft seiner Feder und die Kommunikation zwischen Haupt- und Arbeitskammer wird unterbrochen (Abb. 9). Somit ist es offensichtlich, dass ein bestimmter Druck von Druckluft (ungefähr 4,7-4,8 at) in den Arbeitskammern festgelegt wurde, wodurch die Hauptmembran in der oberen Position gehalten wird. Beim Anheben wirkt die Hauptmembran von unten auf die Stange, wobei 3 Manschetten von oben in der Klemme befestigt sind. Die Stange, die sich nach oben bewegt, schneidet die zusätzliche Auslasskammer von der Atmosphäre ab, und ihre mittleren und unteren Manschetten informieren den CRC über die Bremsleitung. In diesem Fall tritt eine zusätzliche Entladung des TM im KDR auf und die Hauptmembran biegt sich noch höher, bis sie im Gehäuse stoppt und die Reaktionsgeschwindigkeit des VR auf die Bremse zunimmt. Die Stange mit Manschetten wirkt wiederum von unten auf die Modenstange, die sich zusammen mit den großen und kleinen Modenfedern und dem Modenkolben ebenfalls nach oben bewegt, von unten auf die Modenmembran wirkt und sich nach oben biegt, um die Kraft ihrer Lastfeder zu überwinden. Es ist zu beachten, dass sich die Betätigungsfedern beim Anheben nicht zusammendrücken. Wenn der Druck der Druckluft in der Bremskammer zunimmt, werden sie durch die Kraft der Betätigungsmembran zusammengedrückt und können sich teilweise biegen. Wenn die Betriebsmembran ansteigt, schließt das atmosphärische Ventil und trennt die Bremskammer und die Bremszylinder von der Atmosphäre. Beim Schließen wirkt das atmosphärische Ventil auf seinen beweglichen Sitz - das untere Ende des Hohlrohrs mit dem Zufuhrventil. Das Hohlrohr unter dem Einfluss der Membran (Atmosphärenventil) von unten bewegt sich nach oben und überwindet die Kraft der Rückstellfeder des Zufuhrventils. Das Zufuhrventil öffnet sich und kommuniziert die Druckleitung mit der Bremskammer und den Bremszylindern über die Kanäle des Einkaufszentrums und des OTC. Der Befüllvorgang mit Luft wird fortgesetzt, bis der Druck der Druckluft in der Bremskammer (und damit in den Bremszylindern) in Kombination mit der Belastung der Betätigungsfeder der Membran die Kraft der Betätigungsfedern (durch den Kolben des Kolbens) auf die Membran von unten überwindet. Sobald dies geschieht, bewegt sich das Diaphragma teilweise nach unten. In diesem Fall schließt das Vorschubventil durch die Kraft der Rückstellfeder. Das atmosphärische Ventil bleibt geschlossen. Es wird eine Position eines vollständigen Kräftegleichgewichts entstehen - überlappend mit einem festen, maximal möglichen Druck in den Bremszylindern (2,7-2,9 atm im leeren Zustand), der von der Einstellung der Betätigungsfedern relativ zum Bereich der Betätigungsmembran abhängt.

Bremsentriegelung.

Für ein vollständiges Lösen der Bremse ist es erforderlich, die Bremsleitung mit Hilfe eines Kranführers auf einen Arbeitsdruck von 5 bar aufzuladen. Gleichzeitig steigt auch der Druck der Luft in der Hauptkammer an. Wenn der Druck der Druckluft in der Hauptkammer größer oder gleich dem Druck der Druckluft in den Arbeitskammern ist, biegt sich die Hauptmembran mit einer Stange mit Manschetten nach unten (durch den Druck der Druckluft und der Lastfeder von oben) und nimmt eine neutrale Position ein. Ohne Betätigung von unten bewegen sich auch die Betätigungsstange, die Betätigungsfedern und der Betätigungskolben nach unten. Gleichzeitig biegt sich die Membran durch die Kraft der Druckluft und die Lastfeder von oben nach unten und nimmt wie die Hauptmembran eine neutrale Position ein. Das atmosphärische Ventil öffnet sich und die Bremskammer und damit die Bremszylinder kommunizieren über den Kanal des Hohlrohrs und die atmosphärischen Öffnungen in der oberen Basisabdeckung des BP mit der Atmosphäre.

Das beste Material für die Autoausstattung

Prinzipien der Körperhärtung

Do-it-yourself-Kompressor - mit minimalen Ausschusskosten

Was ist besser: Do-it-yourself oder werksseitig hergestellter Kompressor zum Lackieren eines Autos

Ursachen für Fehlfunktionen der Kraftstoffpumpe