Die Kältemaschine ist eine Kühleinheit, die aus einem geschlossenen Kältemittelkreislauf (einschließlich Kompressor / en, Kondensator, Thermostatventil, Verdampfer, Filtertrockner, Verbindungsrohren und einer Reihe von Steuer- und Steuerelementen) und einem Wasserkreislauf (einschließlich Kugelhähnen, Verdampfer, Lagertank) besteht und eine Wasserpumpe), die an Rohrleitungen angeschlossen ist, die den Transport von Wasser von Verbrauchern und zurück ermöglichen. Der Verdampfer ist ein gemeinsames Element für beide Kreisläufe. Beim Passieren des Verdampfers kühlt sich das Wasser ab (während der Kompressor läuft).

Siedepunkt

Der Siedepunkt einer Flüssigkeit hängt vom Umgebungsdruck ab. Je niedriger dieser Druck ist, desto niedriger ist der Siedepunkt. Beispielsweise ist bekannt, dass Wasser bei einer Temperatur von 100 ° C kocht. Dies geschieht jedoch nur bei normalem atmosphärischen Druck (760 mmHg). Mit zunehmendem Druck steigt die Siedetemperatur und mit abnehmender Temperatur (z. B. hoch in den Bergen) kocht das Wasser bei einer Temperatur, die viel unter 100 ° C liegt. Im Durchschnitt, wenn sich der Druck um 27 mm Hg ändert. Art. Die Siedetemperatur ändert sich um 1 ° C.

Unterschiedliche Flüssigkeiten kochen bei unterschiedlichen Temperaturen auch bei gleichem Außendruck. Beispielsweise siedet flüssiger Stickstoff bei einer Temperatur nahe -77 ° C und R-22-Freon, das in der Kältetechnik verwendet wird, siedet bei einer Temperatur von -40,8 ° C (bei normalem atmosphärischem Druck).

Verdampfungswärme

Wenn eine Flüssigkeit verdunstet, wird Wärme aus der Umgebung absorbiert. Wenn Dampf kondensiert, wird dagegen Wärme freigesetzt. Die Verdampfungswärme von Flüssigkeiten ist sehr hoch. Zum Beispiel ist die Energie, die benötigt wird, um 1 g Wasser bei einer Temperatur von 100 ° C (539 Kalorien / g) zu verdampfen, viel mehr als die Energie, die benötigt wird, um dieses Wasser von 0 ° C auf 100 ° C (100 Kalorien / g) zu erwärmen! Wenn flüssiges Freon in ein offenes Gefäß (mit Atmosphärendruck und Raumtemperatur) gegeben wird, kocht es sofort und absorbiert eine große Menge Wärme aus der Umgebung. Dieses Phänomen wird in der Kältemaschine verwendet. Nur darin verwandelt sich Freon in einem speziellen Fach - dem Verdampfer - in Dampf. Verdampferrohre werden von einem Luftstrom geblasen. Kochendes Freon absorbiert Wärme aus diesem Luftstrom und kühlt ihn ab. In einer Kältemaschine ist es jedoch unmöglich, nur Freon zu verdampfen und Wärme zu absorbieren. Schließlich bildet sich darin eine große Anzahl von Dämpfen, und es wird notwendig sein, ständig mehr und mehr flüssiges Freon zuzuführen. Daher wird in der Kältemaschine auch der umgekehrte Kondensationsprozess durchgeführt - die Umwandlung von Dampf in Flüssigkeit. Die Kondensation einer Flüssigkeit erzeugt Wärme, die dann in die Umgebung gelangt. Die Kondensationstemperatur hängt ebenso wie der Siedepunkt vom Außendruck ab. Bei erhöhtem Druck kann bei sehr hohen Temperaturen Kondensation auftreten. Beispielsweise beginnt R-22-Freon bei + 55 ° C zu kondensieren, wenn es unter einem Druck von 23 Atmosphären (etwa 17,5 Tausend mmHg) steht.

Kältemaschine

In der Kältemaschine kondensiert Freon in einem speziellen Fach - einem Kondensator. Die während der Kondensation freigesetzte Wärme wird durch den Kühlmittel- oder Luftstrom abgeführt. Da die Kältemaschine kontinuierlich arbeiten muss, muss flüssiges Freon ständig in den Verdampfer und sein Dampf in den Kondensator fließen. Dieser Prozess ist zyklisch, eine begrenzte Menge Freon zirkuliert durch die Kältemaschine, verdampft und kondensiert.

Eine der Hauptkomponenten des Kühlers ist ein Kondensator, der dazu dient, Wärmeenergie vom Kältemittel an die Umwelt zu übertragen. Meist wird Wärme an Wasser oder Luft übertragen. Die im Kondensator erzeugte Wärme ist ca. 30% höher als die Kühlleistung des Kühlers. Wenn beispielsweise die Kühlleistung einer Maschine 20 kW beträgt, erzeugt der Kondensator 25 bis 27 kW Wärme.

Der Kompressionskühlzyklus besteht aus vier Hauptelementen:

1. Kompressor

2. Verdampfer

3. Kondensator

4. Durchflussregler.

Diese Hauptelemente sind durch Rohrleitungen in verbunden geschlossenes Systemwo Kältemittel zirkuliert (normalerweise Freon). Das Kältemittel wird vom Kompressor des Kühlers im Kreislauf umgewälzt.

Kompressionskühlzyklus

Am Auslass des Verdampfers ist das Kältemittel Dampf mit niedriger Temperatur und niedrigem Druck. Dann nimmt der Kompressor das Kältemittel auf, der Druck steigt auf etwa 20 atm und die Temperatur erreicht 70 - 90 ° C. Danach tritt heißer Kältemitteldampf in den Kondensator ein, wo er gekühlt und kondensiert wird. Zum Kühlen wird Wasser oder Luft verwendet. Am Auslass des Kondensators ist das Kältemittel eine Flüssigkeit unter hohem Druck. Im Inneren des Kondensators muss der Dampf vollständig in einen flüssigen Zustand übergehen. Zu diesem Zweck ist die Temperatur der Flüssigkeit, die den Kondensator verlässt, einige Grad (normalerweise 4 bis 6 ° C) niedriger als die Kondensationstemperatur bei einem gegebenen Druck. Dann tritt das Kältemittel (das zu diesem Zeitpunkt einen flüssigen Aggregatzustand bei hohem Druck und hoher Temperatur aufweist) in den Durchflussregler ein. Hier fällt der Druck stark ab und es kommt zu einer teilweisen Verdunstung.

Ein Gemisch aus Dampf und Flüssigkeit tritt in den Einlass des Verdampfers ein. Im Verdampfer muss die Flüssigkeit vollständig in den Dampfzustand übergehen. Daher ist die Dampftemperatur am Auslass des Verdampfers bei einem gegebenen Druck (normalerweise 5 bis 8 ° C) geringfügig höher als der Siedepunkt. Dies ist notwendig, damit auch kleine Tröpfchen flüssigen Kältemittels nicht in den Kompressor gelangen, da sonst der Kompressor beschädigt werden kann. Im Verdampfer gebildeter überhitzter Dampf verlässt ihn und der Zyklus wird zuerst fortgesetzt.

Daher zirkuliert ständig eine begrenzte Menge an Kältemittel in der Kältemaschine, wodurch sich der Aggregatzustand bei periodisch wechselnden Temperaturen und Drücken ändert.

Jeder Zyklus hat zwei definierte Druckstufen. Auf der Hochdruckseite kondensiert Kältemittel und ein Kondensator befindet sich. Auf der Niederdruckseite befindet sich ein Verdampfer, und das flüssige Kältemittel wird in Dampf umgewandelt. Die Grenze zwischen Hoch- und Niederdruckbereich verläuft an zwei Punkten - am Auslass des Kompressors (Auslassventil) und am Auslass des Durchflussreglers.

Kältemittelenthalpie

Der im Kühler stattfindende Kühlzyklus ist zweckmäßigerweise grafisch dargestellt. Das Diagramm zeigt das Verhältnis von Druck und Wärmegehalt (Enthalpie) des Kältemittels. Die Enthalpie ist eine Zustandsfunktion, deren Inkrement in einem Prozess mit konstantem Druck gleich der vom System empfangenen Wärme ist.

- Der linke Zweig der Kurve entspricht gesättigter Flüssigkeit

- Die rechte Seite entspricht einem gesättigten Paar.

- Am kritischen Punkt sind die Zweige der Kurve verbunden, und die Substanz kann sich sowohl in flüssigem als auch in gasförmigem Zustand befinden.

- Innerhalb der Kurve befindet sich eine Zone, die einem Gemisch aus Dampf und Flüssigkeit entspricht.

- Links von der Kurve (im Bereich der unteren Enthalpie) befindet sich eine unterkühlte Flüssigkeit.

- Rechts von der Kurve (im Bereich größerer Enthalpie) befindet sich überhitzter Dampf.

Theoretischer Kühlzyklus

Im Kompressor

Kalt gesättigter Kältemitteldampf tritt in den Kompressor des Kühlers ein (Punkt C1). Während der Kompression steigen Druck und Temperatur an (Punkt D). Die Enthalpie erhöht sich ebenfalls um einen Betrag, der der Projektion der C1-D-Linie entspricht. Im Diagramm ist dies ein Segment НС1-НD.

Kondensation

Am Ende des Kältemittelkompressionszyklus tritt heißer Dampf in den Kondensator ein. Hier tritt bei konstanter Temperatur und konstantem Druck Kondensation auf und der heiße Dampf verwandelt sich in eine heiße Flüssigkeit. Obwohl die Temperatur nahezu konstant ist, nimmt die Enthalpie während des Phasenübergangs ab und die freigesetzte Wärme wird dem Kondensator entzogen. Dieser Vorgang wird im Diagramm in Form eines Segments parallel zur horizontalen Achse angezeigt (Druck ist konstant).

Der Prozess im Kondensator des Kühlers erfolgt in drei Schritten: Beseitigung der Überhitzung (D-E), Kondensation (E-A) und Flüssigkeitsunterkühlung (A-A1). Das Diagramm des Diagramms D-A1 entspricht der Änderung der Enthalpie des Kältemittels im Kondensator und zeigt, wie viel Wärme während dieses Prozesses freigesetzt wird.

Überhitzung beseitigen.

Bei diesem Verfahren fällt die Dampftemperatur auf die Sättigungstemperatur ab. Übermäßige Wärme wird abgeführt, aber die Änderung des Aggregatzustands tritt nicht auf. In diesem Stadium werden etwa 10 bis 20% der Wärme abgeführt.Kondensation

In diesem Stadium ändert sich der Gesamtzustand des Kältemittels. Die Temperatur bleibt konstant. In diesem Stadium werden etwa 60 - 80% der Wärme abgeführt.Flüssigkeitsunterkühlung

Bei diesem Verfahren wird das flüssige Kältemittel abgekühlt und eine unterkühlte Flüssigkeit erhalten. Der Aggregatzustand ändert sich nicht. Das Unterkühlen der Flüssigkeit in diesem Stadium verbessert die Leistung der Kältemaschine. Bei konstantem Energieverbrauch erhöht eine Verringerung der Temperatur um 1 Grad die Leistung des Kühlers um 1%.Durchflussregler

Die unterkühlte Flüssigkeit mit den Parametern von Punkt A2 tritt in den Regler des Kühlers ein. Es ist ein Kapillarrohr oder ein thermostatisches Expansionsventil. Im Regler tritt ein starker Druckabfall auf. Unmittelbar nach dem Regler beginnt das Kältemittel zu kochen. Die Parameter des resultierenden Gemisches aus Dampf und Flüssigkeit entsprechen Punkt B.Im Verdampfer

Ein Gemisch aus Dampf und Flüssigkeit (Punkt B) tritt in den Verdampfer der Kältemaschine ein, wo es Wärme aus der Umgebung aufnimmt und vollständig auf Dampf überträgt (Punkt C1). Dieser Prozess findet bei einer konstanten Temperatur statt, aber die Enthalpie nimmt zu. Am Auslass des Verdampfers überhitzt sich das dampfförmige Kältemittel etwas (Segment C1-C2), so dass die Flüssigkeitströpfchen vollständig verdampfen. Dazu muss die Fläche der Wärmeaustauschfläche des Verdampfers vergrößert werden (um 4-6% für jeden Überhitzungsgrad). Normalerweise beträgt die Überhitzung 5-8 Grad und die Zunahme der Wärmeübertragungsfläche erreicht 20%. Im Verdampfer des Kühlers ändert sich die Enthalpie des Kältemittels um den Wert von HB-HC2 gleich der Projektion der Verdampfungskurve auf die horizontale Achse.Echter Kühlzyklus

Der tatsächliche Kühlzyklus unterscheidet sich geringfügig vom Ideal. Dies ist auf Druckverluste zurückzuführen, die an den Saug- und Druckleitungen der Kältemaschine sowie an den Kompressorventilen auftreten. Daher ist die Darstellung des realen Zyklus im Diagramm der Beziehung zwischen Druck und Enthalpie etwas anders.

Aufgrund von Druckverlusten am Einlass zum Kompressor muss die Absaugung bei einem Druck erfolgen, der unter dem Verdampfungsdruck liegt (Segment C1-L). Zusätzlich muss der Kompressor aufgrund von Druckverlusten am Auslass den Kältemitteldampf auf einen Druck komprimieren, der höher als der Kondensationsdruck (M-D1) ist. Dadurch wird die Kompressionsarbeit erhöht. Eine solche Kompensation des Druckverlusts in einem echten Kühler verringert die Zykluseffizienz.

Neben Druckverlusten in der Rohrleitung gibt es weitere Abweichungen vom idealen Zyklus. Erstens kann die tatsächliche Kompression des Kältemittels im Kompressor nicht streng adiabatisch sein (ohne Zufuhr und Abfuhr von Wärme). Daher ist die Kompressionsarbeit höher als theoretisch berechnet. Zweitens weist der Kompressor des Kühlers mechanische Energieverluste auf, was zu einer Erhöhung der erforderlichen Leistung des Elektromotors führt.

Der Wirkungsgrad des Kühlzyklus des Kühlers

Diagrammanzeige:C1-L - Saugdruckverlust

M-D1 - Druckverlust am Auslass

HD-HC1 - theoretische Änderung der Enthalpie (Wärmeinhalt) während der Kompression

HD1-HC1 - echte Änderung der Enthalpie (Wärmeinhalt) während der Kompression

C1D - Theoretische Komprimierung

LM - echte Komprimierung

Um die besten Kühlzyklen auszuwählen, muss deren Wirksamkeit bewertet werden. Typischerweise ist der Wirkungsgradindikator eines Kältemaschinenzyklus der Wirkungsgrad oder der Koeffizient des thermischen (thermodynamischen) Wirkungsgrads.

Wärmewirkungsgrad- Dies ist: das Verhältnis der Enthalpieänderung des Kältemittels im Verdampfer (HC-HB) zur Enthalpieänderung während der Kompression (HD-HC).oder: Verhältnis von Kühlleistung zu elektrischer Leistung, die vom Kompressor des Kühlers verbraucht wird.

Wenn beispielsweise der Wärmewirkungsgrad einer Kältemaschine 2 beträgt, erzeugt diese Maschine für jede verbrauchte kW Strom 2 kW Kälte.

Kondensator. Arbeitsprinzip.

Luftgekühlte Kondensatoren

1 Kupferrohr 2 Kühlrippen |

Luftgekühlte Kondensatoren sind am häufigsten. Der luftgekühlte Kondensator besteht aus einer Lüftereinheit mit einem Elektromotor und einem Wärmetauscher. Kältemittel fließt durch die Rohre und ein Ventilator bläst Luft durch die Rohre. Typischerweise beträgt die Strömungsgeschwindigkeit 1 - 3,5 m / s. Meist besteht der Wärmetauscher aus gerippten Kupferrohren mit einem Durchmesser von 6 bis 20 mm und einem Abstand zwischen den Rippen von 1 bis 3 mm. Kupfer wird verwendet, weil es leicht zu verarbeiten ist, nicht oxidiert und eine hohe Wärmeleitfähigkeit aufweist. Die Lamellen bestehen üblicherweise aus Aluminium. Die Wahl des Rohrdurchmessers hängt von vielen Faktoren ab: Druckverlust, einfache Verarbeitung usw. Die Art der Lamellen kann unterschiedlich sein und die thermischen und hydraulischen Parameter des gesamten Wärmetauschers erheblich beeinflussen. Beispielsweise erzeugt ein komplexes Profil von Rippen mit zahlreichen Vorsprüngen und Rillen Turbulenzen (Turbulenzen) der Luft, die den Wärmetauscher wäscht. Infolgedessen erhöht sich die Effizienz der Wärmeübertragung vom Kältemittel an die Luft und die Kühlleistung des Kühlers. |

Es werden zwei Arten der Verbindung von Rohren mit Rippen verwendet:

Die Löcher in den Rippen, in die die Wärmetauscherrohre direkt eingeführt werden. Diese Methode ist einfacher, reduziert jedoch die Wärmeübertragung aufgrund von undichtem Kontakt. Darüber hinaus kann in einer kontaminierten Umgebung entlang der Kontur Korrosion auftreten, was die Wärmeübertragungsleistung weiter verringert.

Kragen (Kragen) an den Stellen, an denen die Wärmetauscherrohre angeschlossen sind. Dieses Verfahren ist teurer und komplizierter, führt jedoch zu einer Vergrößerung der Wärmeübertragungsfläche.

Zusätzlich wird die Wärmeübertragung des Kältemittels erhöht, indem die Innenfläche der Rohre des Wärmetauschers gewellt wird. Dies erzeugt Turbulenzen im Kältemittelstrom.

Typischerweise hat ein Kondensator eine bis vier Rohrreihen, die in Richtung des Kältemittelstroms angeordnet sind. Oft sind die Rohre versetzt, um die Effizienz der Wärmeübertragung zu erhöhen.

Die Wärmeübertragungsrate variiert während der Bewegung des Kältemittels durch die Rohre. Heißes Kältemittel tritt von oben in den Wärmetauscher ein und bewegt sich nach unten.

In der Anfangsphase (5% der Oberfläche) ist die Kühlung am intensivsten, da der maximale Temperaturunterschied zwischen dem Kältemittel und der Kühlluft und die hohe Bewegungsgeschwindigkeit des Kältemittels bestehen.

Der Hauptteil des Wärmetauschers macht etwa 85% der Oberfläche aus. In diesem Bereich kondensiert das Kältemittel bei konstanter Temperatur.

Die restlichen 10% der Oberfläche des Wärmetauschers dienen zur zusätzlichen Kühlung des flüssigen Kältemittels.

Die Kondensationstemperatur des Kältemittels (Freon) ist 10 bis 20 Grad höher als die Umgebungstemperatur und beträgt üblicherweise 42-55 ° C. Die erwärmte Luft, die den Wärmetauscher verlässt, ist nur 3-5 Grad kälter als die Kondensationstemperatur.

Wassergekühlte Kondensatoren

Es gibt drei Arten von wassergekühlten Kondensatorkonstruktionen:- Schale und Rohr

- Geben Sie "Rohr in Rohr" ein

- Lamellar.

Rohrbündelkondensatoren

Beim Wärmeaustausch ist nicht die gesamte dem Verdampfer zugeführte Luft beteiligt, da ein Teil davon entlang der Peripherie am Wärmetauscher vorbei fließt. Der Prozentsatz der Luft, die am Verdampfer vorbeiströmt und seine Parameter beibehält, wird als Leckagekoeffizient bezeichnet. Es sollte sich bemühen, den Luftleckkoeffizienten zu senken.

Ein Rohr-in-Rohr-Kondensator ist ein System aus zwei Spiralrohren, die sich ineinander befinden. Das Kältemittel bewegt sich durch eines der Rohre (außen oder innen) und Wasser bewegt sich entlang des anderen. Das Innenrohr besteht aus Kupfer und das Außenrohr aus Kupfer oder Stahl. Die Oberfläche der Rohre kann Rippen aufweisen, was die Effizienz der Wärmeübertragung erhöht. Flüssigkeiten bewegen sich in entgegenkommenden Strömungen, wobei Wasser von unten eintritt und von oben fließt, und Kältemittel - umgekehrt. Rohr-zu-Rohr-Kondensatoren werden in eigenständigen Klimaanlagen und Kühlgeräten mit geringem Stromverbrauch verwendet. Der Nachteil dieser Art von Kondensatoren besteht darin, dass die Konstruktion einteilig ist und nur eine chemische Reinigung der Röhre möglich ist.Plattenkondensatoren

Plattenkondensatoren bestehen aus Reihen von Stahlplatten, die als "Fischgrätenmuster" angeordnet sind. Im Wärmetauscher bewegen sich Kältemittel und Wasser entlang unabhängiger Zirkulationskreisläufe aufeinander zu.

Daher werden sie häufig in Kühlschränken mit kleiner und mittlerer Leistung eingesetzt.

Wenn die Wassertemperatur am Einlass zum Kondensator 16 Grad beträgt, beträgt die Kondensationstemperatur 32-36 Grad. Bei einer Wassertemperatur von + 24 ° C kondensiert das Kältemittel bei 38-40 ° C.

Der maximal zulässige Druck in der Betriebsart von der Seite des Kältemittelkreislaufs beträgt 2,45 MPa und von der Seite des Wasserkreislaufs - 1 MPa.

Verdampfer

Eine der Hauptkomponenten des Kühlers ist ein Verdampfer, der zur Kühlung der Arbeitsumgebung dient. Als Arbeitsmedium des Kühlers werden entweder Luft oder Wasser oder Flüssigkeiten verwendet, die Frostschutzmittel enthalten. Verschiedene Arten von Verdampfern sind zum Kühlen verschiedener Arten von Arbeitsmedien ausgelegt:- Schale und Rohr

- Lamellar

Rohrbündelverdampfer

Der Rohrbündelverdampfer ist ein Stahlzylinder, an beiden Enden des Zylinders sind Stahlgitter installiert, an denen Köpfe mit Düsen zum Anschluss an ein Wasserkühlsystem angebracht sind. Kupferrohre, durch die Wasser fließt, werden in diese Gitter gedrückt. Rohre bestehen meist aus Kupfer und haben einen Durchmesser von 20 mm und 25 mm. Draußen sind sie gerippt, um die Wärmeübertragung zu verbessern.

Das Kältemittel zirkuliert durch die Rohre, kommt vom Boden des Verdampfers und steigt allmählich durch die Rohre auf. Außen werden die Röhrchen mit Wasser gewaschen, das beim Wärmeaustausch mit kaltem Kältemittel gekühlt wird.

Das Wasser im Rohrbündelverdampfer zirkuliert senkrecht zu den Rohren und hat aufgrund der im Verdampfergehäuse befindlichen Trennwände eine Geschwindigkeit von 0,5 bis 3 m / s.

Rohrbündelverdampfer eignen sich für den Umgang mit verschiedenen Kältemitteln. Die Leistung dieser Verdampfer variiert zwischen 7 und 200-250 kW.

Plattenverdampfer

Plattenverdampfer bestehen aus Reihen von Stahlplatten, die als "Fischgrätenmuster" angeordnet sind. Im Wärmetauscher bewegen sich Kältemittel und Wasser entlang unabhängiger Zirkulationskreisläufe aufeinander zu.Vorteile:

- sehr hohe Wärmeübertragungseffizienz.

- kompaktheit und geringes Gewicht.

- im Falle eines Ausfalls gefrierbeständiger als andere Arten von Verdampfern.

Verdampfer zur Luftkühlung

Luftverdampfer sind Wärmetauscher mit einer oder mehreren (4-6) Rohrreihen. Kältemittel fließt in die Rohre und gekühlte Luft strömt zwischen den Rippen des Verdampfers (außerhalb der Rohre).

Am häufigsten besteht ein Verdampfer für Kühlluft aus gerippten Kupferrohren mit einem Durchmesser von 8 bis 13 mm (5/16 ", 3/8" und 1/2 ") und einem Abstand zwischen den Rippen von 1,4 bis 1,8 mm. Kupfer wird verwendet, weil es leicht zu verarbeiten ist. Es wird nicht oxidiert und hat eine hohe Wärmeleitfähigkeit. Die Rippen bestehen normalerweise aus Aluminium.

Wenn die Kapazität des Kühlers groß genug ist, werden Luftverdampfer mit zwei oder mehr Kühlkreisläufen hergestellt. Jeder Kreislauf verfügt über eine unabhängige Kältemittelversorgung über einen Verteiler, der über dünne Rohre mit ihm verbunden ist. Alle Kreisläufe sind mit gleichen Mengen Kältemittel gefüllt. Der Luftstrom wird gleichmäßig über den Wärmetauscher verteilt, ohne die Vereisung einzelner Abschnitte des Verdampfers.

Um die beste Qualität und Stabilität des Verdampfers des Kühlers zu erreichen, sollte die Leistung für jeden Wärmeübertragungskreis 3-7 kW betragen (bei Verwendung des gängigsten R-22-Kältemittels).

Die Größe des Verdampfers hängt vom Volumen der gekühlten Luft ab. Das Luftvolumen beträgt ca. 195 Kubikmeter / Stunde pro kW Kühlleistung der Anlage. Die Gesamtkühlleistung des Verdampfers wird durch die Temperatur der Kältemittelverdampfung (konstant, während der Auslegung der Kältemaschine eingestellt) und die Temperatur der einströmenden Luft (abhängig von den Betriebsbedingungen) bestimmt.

Die Geschwindigkeit der in den Verdampfer eintretenden Luft beträgt normalerweise 2–3 m / s. Wenn die Geschwindigkeit höher ist, können Kondensattröpfchen am Auslass des Wärmetauschers rutschen. Im Verdampfer treten wie in anderen Elementen des Kühlers Druckverluste auf. Sie hängen vom Durchmesser der Verdampferrohre, der Konfiguration der Rippen, der Luftgeschwindigkeit und der Kondensatmenge auf den Rippen ab.

Leckrate (Bypass)

Vorteile einer geringen Leckrate:

- Erhöht die Verdampfungstemperatur und die Kühlleistung

- Es ist möglich, die Größe des Kompressors zu reduzieren

- Sie können sich auf eine kleinere Oberfläche des Wärmetauschers beschränken. Es werden weniger Wärmetauscherrohre benötigt.

Kompressor

Eines der Hauptelemente eines jeden Kühlers ist ein Kompressor.

Der Kompressor absorbiert Kältemitteldampf mit niedriger Temperatur und niedrigem Druck, komprimiert ihn dann, erhöht die Temperatur (bis zu 70 - 90 ° C) und den Druck (bis zu 15 - 25 atm) und leitet das dampfförmige Kältemittel dann zum Kondensator.

Die Hauptmerkmale des Kompressors sind der Kompressionsgrad (Kompression) und die Menge an Kältemittel, die er pumpen kann. Das Kompressionsverhältnis ist das Verhältnis des maximalen Auslassdrucks des Kältemitteldampfes zum maximalen Einlass.

Kühlschränke verwenden zwei Arten von Kompressoren:

Kolben - mit Hubkolben in den Zylindern

Dreh, Schraube und Spirale - mit Drehbewegung der Arbeitsteile

1. Kolbenkompressoren

2. Rotationskompressoren

3. SCROLL Scroll-Kompressoren

4. Kompressoren verschrauben

Kolbenkompressoren

Wenn sich der Kolben (3) den Kompressorzylinder (4) nach oben bewegt, wird das Kältemittel komprimiert. Der Kolben wird von einem Elektromotor durch die Kurbelwelle (6) und die Pleuelstange (5) bewegt.

Unter dem Einfluss des Dampfdrucks öffnen und schließen sich die Saug- und Auslassventile des Kompressors des Kühlers.

Abbildung 1 zeigt die Phase der Absorption von Kältemittel in den Kompressor. Der Kolben beginnt vom oberen Punkt herunterzufallen, während in der Kompressorkammer ein Vakuum erzeugt wird und das Einlassventil (12) öffnet. Dampfkältemittel mit niedriger Temperatur und niedrigem Druck tritt in den Arbeitsraum des Kompressors ein.

Abbildung 2 zeigt die Phase der Dampfkompression und ihren Austritt aus dem Kompressor. Der Kolben steigt und komprimiert den Dampf. Gleichzeitig öffnet sich das Kompressorauslassventil (1) und Dampf mit hohem Druck tritt aus dem Kompressor aus.

Die wichtigsten Modifikationen von Kolbenkompressoren (unterscheiden sich in Design, Motortyp und Zweck):

- Hermetische Kompressoren

- Halbhermetische Kompressoren

- Kompressoren öffnen

Hermetische Kompressoren

Wird in Kältemaschinen mit geringer Leistung (1,5 - 35 kW) verwendet. Der Elektromotor befindet sich im abgedichteten Kompressorgehäuse. Der Motor wird durch das Saugkältemittel selbst gekühlt.Halbhermetische Kompressoren

Wird in mittelgroßen Kältemaschinen (30 - 300 kW) verwendet. Bei halbhermetischen Kompressoren sind Elektromotor und Kompressor direkt miteinander verbunden und in einem zusammenklappbaren Behälter untergebracht. Der Vorteil dieses Kompressortyps besteht darin, dass im Falle einer Beschädigung der Motor entfernt werden kann, um Ventile, Kolben und andere Teile des Kompressors zu reparieren. Der Motor wird durch das Saugkältemittel selbst gekühlt.Kompressoren öffnen

Sie haben einen externen Elektromotor, der außerhalb des Gehäuses angebracht und direkt oder über ein Getriebe mit dem Kompressor verbunden ist. Die Leistung vieler Kühlaggregate kann mithilfe von Wechselrichtern kontinuierlich geregelt werden - spezielle Geräte, die die Drehzahl des Kompressors ändern. Bei halbhermetischen Kompressoren ist auch eine andere Möglichkeit zur Leistungseinstellung möglich - Umgehen des Dampfes vom Ausgang zum Eingang oder durch Schließen eines Teils der Saugventile.Die Hauptnachteile von Kolbenkompressoren:

Welligkeiten des Kältemitteldampfdrucks am Auslass führen zu hohen Geräuschpegeln.Hohe Anlauflasten, die eine große Gangreserve erfordern und zu Kompressorverschleiß führen.

Rotationskompressoren

Das Funktionsprinzip von Rotationskompressoren basiert auf der Absorption und Kompression von Gas während der Rotation der Platten.Ihr Vorteil gegenüber Kolbenkompressoren sind Niederdruckpulsationen und eine Stromabnahme beim Start.

Es gibt zwei Modifikationen von Rotationskompressoren:

- Mit stationären Platten

- Mit rotierenden Platten

Feste Plattenkompressor

Bei einem Kompressor mit stationären Platten wird das Kältemittel mittels eines am Rotor des Motors montierten Exzenters komprimiert. Wenn sich der Rotor dreht, rollt der Exzenter entlang der Innenfläche des Kompressorzylinders, und der Kältemitteldampf davor wird komprimiert und dann durch das Kompressorauslassventil herausgedrückt. Die Platten trennen die Hoch- und Niederdruckbereiche des Kältemitteldampfes im Kompressorzylinder.

Kompression und Absaugung gehen weiter

Die Kompression ist abgeschlossen, der Dampf füllte schließlich den Raum innerhalb des Kompressorzylinders.

Drehplattenkompressor

Dampf füllt den verfügbaren Raum

Die Kompression des Dampfes im Kompressor und die Absorption einer neuen Portion Kältemittel beginnt

Kompression und Absaugung sind abgeschlossen.

Ein neuer Saug- und Kompressionszyklus beginnt.

SCROLL Scroll-Kompressoren

Scroll-Kompressoren werden in Kühlschränken mit kleiner und mittlerer Leistung eingesetzt.

Ein solcher Kompressor besteht aus zwei Stahlspiralen. Sie werden ineinander eingesetzt und dehnen sich von der Mitte bis zum Rand des Kompressorzylinders aus. Die innere Spirale ist fest fixiert und die äußere dreht sich um sie herum.

Spiralen haben ein spezielles Profil (Evolvente), mit dem sie rollen können, ohne zu verrutschen. Die Kompressorspirale ist auf einem Exzenter montiert und rollt entlang der Innenfläche einer anderen Spirale. In diesem Fall bewegt sich der Kontaktpunkt der Spiralen allmählich von der Kante zur Mitte. Der Kältemitteldampf vor der Berührungsleitung wird komprimiert und in das zentrale Loch in der Kompressorabdeckung gedrückt. Berührungspunkte befinden sich an jeder Umdrehung der inneren Spirale, sodass die Paare in kleineren Abschnitten gleichmäßiger komprimiert werden als bei anderen Kompressortypen. Infolgedessen wird die Belastung des Kompressormotors insbesondere zum Zeitpunkt des Starts des Kompressors verringert.

Kältemitteldampf tritt durch den Einlass im zylindrischen Teil des Gehäuses ein, kühlt den Motor, wird dann zwischen den Spiralen komprimiert und tritt durch den Auslass im oberen Teil des Kompressorgehäuses aus.

Nachteile von Scroll-Kompressoren:

- Die Komplexität der Herstellung.

- Eine sehr genaue Passform der Spiralen und Enge an ihren Enden ist notwendig.

Schraubenkompressoren werden in Kältemaschinen mit hoher Leistung (150 - 3500 kW) eingesetzt. Es gibt zwei Modifikationen dieses Typs:

- Einzelne Schraube

- Doppelschraube

Einschraubschraubenkompressor

Einzelschraubenmodelle haben ein oder zwei Satellitenräder, die seitlich mit dem Rotor verbunden sind.

Kältemitteldampf wird unter Verwendung von Rotoren komprimiert, die sich in entgegengesetzte Richtungen drehen. Ihre Drehung liefert einen zentralen Rotor in Form einer Schraube. Kältemitteldampf tritt durch den Kompressoreinlass ein, kühlt den Motor, tritt dann in den äußeren Sektor der rotierenden Zahnräder der Rotoren ein, wird komprimiert und tritt durch ein Schiebeventil in den Auslass aus.

Die Kompressorschrauben müssen fest sitzen, daher wird Schmieröl verwendet. Anschließend wird das Öl in einem speziellen Kompressorabscheider vom Kältemittel getrennt.

Doppelschraubenkompressor

Doppelschneckenmodelle zeichnen sich durch die Verwendung von zwei Rotoren aus - dem Haupt- und dem Antrieb.

Schraubenkompressoren haben keine Einlass- und Auslassventile. Das Kältemittel wird ständig von einer Seite des Kompressors angesaugt und der Ausstoß von der anderen Seite. Bei dieser Methode der Dampfkompression ist der Geräuschpegel viel niedriger als bei Kolbenkompressoren.

Mit Schraubenkompressoren können Sie die Leistung des Kühlers durch Ändern der Motordrehzahl reibungslos einstellen.

Durchflussregler

1. Kapillarröhrchen2. Thermostatisches Expansionsventil

Kapillarröhrchen

Flüssiges Kältemittel, das vom Kondensator zum Verdampfer fließt, muss dosiert werden. Dies wird unter Verwendung eines Durchflussreglers implementiert.

Die einfachste Version des Reglers ist ein Kapillarrohr mit einem Durchmesser von ca. 1 mm. Sie werden in Klimaanlagen von Split-Systemen mit geringer Leistung eingesetzt.

Vorteile von Kapillarröhrchen:

- Niedrige Kosten

- Einfachheit und Zuverlässigkeit im Betrieb, sowohl unter konstanter Last als auch unter Übergangsbedingungen.

Die Durchflussmenge des Kältemittels durch das Kapillarrohr hängt nur vom Differenzdruck an den Rohrenden ab. Wenn der Kompressorauslassdruck und die Verdampferlast nicht konstant sind, kann der Kältemittelfluss durch das Kapillarrohr unzureichend oder umgekehrt übermäßig werden.

Wenn die Wärmebelastung des Verdampfers abnimmt, wird das flüssige Kältemittel nicht vollständig zu Dampf und kann den Kompressor beschädigen, wenn er in ihn eindringt. Dies nennt man Wasserschlag.

Wenn aufgrund einer Abnahme der Umgebungstemperatur der Kondensationsdruck abnimmt, nimmt der Kältemittelfluss ab und der Kondensator wird unzureichend. Gleichzeitig nimmt die Kühlleistung der Anlage ab, was natürlich unerwünscht ist.

Thermostatisches Expansionsventil

Verwenden Sie für leistungsstarke Klimaanlagen ein Thermostatventil (TRV). Es regelt den Kältemittelfluss vom Kondensator zum Verdampfer so, dass bei Änderung der Betriebsbedingungen der Verdampfungsdruck und die Überhitzung im Verdampfer des Kühlers konstant bleiben.Es gibt zwei Arten von Thermostatventilen:

1. Mit internem Ausgleich - für Maschinen mit geringer und mittlerer Leistung2. Mit externem Ausgleich - für Hochleistungsmaschinen

Die Durchflussmenge des Kältemittels durch das Thermostatventil hängt von der Position des Ventils ab. Diese Position wird durch das Verhältnis der auf die Reglermembran wirkenden Kräfte bestimmt.

- Der Verdampfungsdruck und die Federspannungskraft sind auf das Schließen des Ventils gerichtet.

- Der Ventildruck wird auf die Ventilöffnung gerichtet, die durch die Überhitzung des Kältemittels im Verdampfer bestimmt wird.

Ebenso die Wirkung des Reglers mit zunehmender Außentemperatur.

Abhängig von der Länge und Steifheit der Feder, die das Ventil des Thermostatventils schließt, können der Verdampfungsdruck und die Überhitzung auf die gewünschten Werte eingestellt werden

Seite 2

Negative Temperaturen in einem bestimmten Bereich können von einer Freon-Einheit mit einer ungefähren Kühlleistung von etwa 4000 kcal / h bei einem Siedepunkt von Freon - 35 ° C und einer Kondensationstemperatur von Freon - 30 ° C bereitgestellt werden.

Die kritischen Drücke von Freonen betragen das 4- bis 8-fache, die Verdampfungswärme etwa das 13-fache, die Wärmeleitfähigkeit und die Oberflächenspannung das 7-fache, die Wärmekapazität und die kinematische Viskosität das 5-fache von Wasser. Dies führt zu einer Reihe von Merkmalen der Wärmeübertragungsprozesse beim Kochen und Kondensieren von Freonen im Vergleich zu in diesem Sinne gut untersuchtem Wasser.

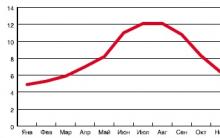

| Änderungen des thermischen Wirkungsgrades von Wasser-Freon-Einheiten bei den Anfangsparametern des Freon-Zyklus (Rof 15 - 10 Pa. F 120 C in Abhängigkeit von der Kondensationstemperatur von Freon. |

Wasserfreie Anlagen haben bei gleichen Anfangs- und Endparametern einen geringeren thermischen Wirkungsgrad als die grundlegenden Dampfturbinenanlagen. Um eine gleiche Rentabilität bei gleichen Anfangsparametern von Dampf zu erzielen, sollte die Kondensationstemperatur von Freon niedriger sein als die Kondensationstemperatur von Dampf für K-1200-240-Turbinen bei 16 bis 20 ° C, für K-800-240-Turbinen bei 17 ° C und für Sattdampfturbinen bei 8 bis 12 ° C. C.

Die Umgebungstemperatur ist einer der Hauptfaktoren, die den Betrieb des Kühlschranks beeinflussen. Mit zunehmender Lufttemperatur verschlechtern sich die Kühlbedingungen des Kondensators, was zu einem Anstieg des Kondensationsdrucks von Freon und damit zu einer Abnahme der Kühlleistung des Kompressors führt. Gleichzeitig steigt der Zufluss von externer Wärme in den Kühlschrank, der Druck und die Siedetemperatur von Freon im Verdampfer steigen an. All dies wirkt sich auf die Kühlung des Verdampfers und des Kühlschranks aus. Die Kühleinheit arbeitet mit einem großen Arbeitskoeffizienten, der Stromverbrauch des Motors steigt und der Energieverbrauch steigt.

Die Möglichkeit der Kondensation von Freon im Ölabscheider ist erhöht, wenn sich Luft im Kondensator befindet, was häufig der Fall ist, wenn Niedertemperaturmaschinen saugseitig mit Vakuum arbeiten. Befindet sich Luft im Kondensator, ist der Partialdruck von Freon im Ölabscheider höher als im Kondensator, daher tritt die Kondensation von Freon im Ölabscheider bei einer höheren Temperatur auf und ist mit relativ warmem Wasser möglich.

In Freon-Kondensatoren werden Rot-Kupfer-Röhren verwendet, auf deren Außenfläche Spiralrippen gerollt sind. Die Notwendigkeit des Rippens der Oberfläche von Freon-Kondensatoren auf der Kältemittelseite beruht auf der Tatsache, dass die Wärmeübertragungskoeffizienten während der Kondensation von Freons viel niedriger sind als bei Kühlwasser. Die Verwendung von Kupferrohren erklärt sich aus der Sauberkeit der Oberfläche, der Abwesenheit von Korrosion, der Leichtigkeit des Rollens der Rippen und den geringeren Wasserdruckverlusten. Gleichzeitig steigen aber auch die Kosten für den Kondensator, die Korrosion von Stahlrohrböden an der Verbindungsstelle mit Kupferrohren nimmt zu, insbesondere wenn sie mit Meerwasser gekühlt werden. Um dem Rohrboden eine vollständige Korrosionsbeständigkeit gegen Meerwasser zu verleihen, wird eine Kupferschicht von beträchtlicher Dicke auf die lockige Stahloberfläche aufgebracht.

In autonomen Klimaanlagen wurden Zweirohrkondensatoren verwendet, bei denen es sich um zwei ineinander eingeführte und zu einer Spule gebogene Rohre handelt. Manchmal wird das Außenrohr durch einen Gummischlauch ersetzt. In diesem Fall tritt die Kondensation von Freon im Innenrohr auf. In der Spiralspule eines solchen Kondensators befindet sich ein hermetischer Kompressor, der zur kompakten Anordnung aller Geräte beiträgt.

Bei der Verwendung von hoch wärmeleitenden Materialien tritt dieses Phänomen ebenfalls auf, aber die Werte des Wärmewiderstands und des Temperaturunterschieds in der Wand sind gering, ihre Zunahme beeinflusst den gesamten Wärmewiderstand von Dampfkühlwasser nicht wesentlich. Infolgedessen beeinflusst der Faktor der Lokalisierung von Wärmeflüssen die Gesamteffizienz von flachen Messing- oder Kupferrohren nicht wesentlich, wenn Wasserdampf auf ihnen kondensiert. Für den Fall der Kondensation von Freonen, bei denen der Wärmeübergangskoeffizient auf der Dampfseite relativ klein ist (siehe), sind rostfreie, flachwandige Rohre jedoch sehr effektiv, da in diesem Fall der Anteil des Wärmewiderstands der Wand am gesamten Wärmewiderstand gering ist.

Die meisten als Treibmittel verwendeten Freone befinden sich unter normalen Bedingungen (760 mm Hg und 20 ° C) in einem gasförmigen Zustand, mit Ausnahme der Freone 11 und 113, die über 20 ° C sieden. Bei der Herstellung von Aerosolpaketen werden Freone in einem verflüssigten Zustand verwendet . Bei Umgebungstemperatur führt ein leichter Druckanstieg zur Kondensation gasförmiger Freone zu einer Flüssigkeit.

Die Kondensation von Freon im Ölabscheider ist nicht nur während des Betriebs möglich, sondern auch beim Stoppen der Maschine, wenn die Umgebungstemperatur vor dem Stoppen der Maschine unter der Kondensationstemperatur liegt. Um zu verhindern, dass flüssiges Freon in das Kurbelgehäuse gelangt, wenn der Kompressor gestoppt ist, muss das Ventil in der Leitung geschlossen werden, um Öl vom Ölabscheider zum Kurbelgehäuse zu befördern. Beim Starten des Kompressors sollte dieses Ventil geöffnet werden, nachdem sich der Ölabscheider erwärmt hat und das flüssige Freon daraus verdunstet ist. Um die Kondensation von Freon im Ölabscheider nach dem Stoppen des Kompressors zu reduzieren, folgt. Die Notwendigkeit, die Ventile zu schließen, erschwert die Automatisierung der Maschine. Wenn sich im Kurbelgehäuse des Kompressors Öl erwärmt, ist es nicht gefährlich, eine kleine Menge flüssigen Freons in das Kurbelgehäuse zu befördern. Daher kann die Bypassleitung vom Ölabscheider zum Kurbelgehäuse offen bleiben.

Dies ist einer der wichtigsten Punkte beim Betrieb einer Klimaanlage. Wir empfehlen Ihnen, sich mit den wichtigsten Punkten vertraut zu machen, die die Kondensationstemperatur von Freon betreffen. Eine große Belastung für das gesamte Design der Klimaanlage befindet sich genau im Kondensator, da diese für die Kühlung der Luft verantwortlich ist. Diese Funktion verhindert hauptsächlich die Möglichkeit einer Überkühlung des Systems.

Die Kondensation von Wasser am Wärmetauscher beginnt erst, wenn die Kondensationstemperatur von Freon erreicht ist. Dies wird hauptsächlich durch den vom Kompressor der Klimaanlage selbst gepumpten Druck beeinflusst. Um zu verstehen, wann der Wärmeübertragungsprozess beginnt, muss darauf geachtet werden, wann der Druck das kritische Moment im Kondensator erreicht. Sobald dies erreicht ist, kocht das Freongas (die Kondensationstemperatur von Freon erreicht ihr Niveau) und das Freon wird in einen flüssigen Zustand umgewandelt.

Funktion

Die Hauptfunktion des Kondensators: Ändern Sie durch Ändern des Drucks die Temperatur des Freons auf seine Kondensationstemperatur. Wenn wir den Fall der Klimaanlage im Heizmodus betrachten, wird kochendes Freon benötigt. Wenn Sie abkühlen, müssen Sie Freon vom flüssigen in den gasförmigen Zustand umwandeln.

Freon nimmt für seine Verdampfung (Übergang) in einen gasförmigen Zustand Luftwärme auf und kühlt sie dadurch ab. Gleichzeitig wird Ihr Raum entleert, da sich am Wärmetauscher Kondensat bildet, das in Form von Wasser über Abflussrohre abgeführt wird.

Nach einem Zyklus der Umwandlung von Freon wiederholt sich der Vorgang und sobald die Kondensationstemperatur von Freon erreicht ist, kühlt es den Raum wieder ab und Sie genießen die Abkühlung.

Neueste Bewertungen

Oasis Comfort CL-9

Angelica

27.06.2016

Wir haben letztes Jahr eine Oase gekauft. Die Küche von 20 m2 hat eine Trennwand, daher wurde uns empfohlen, ein 9-ku zu nehmen. Nun zur Klimaanlage selbst: 1. Vorteile Das wichtigste Plus ist der Preis. Es verfügt über den gesamten Standardsatz an Funktionen und Filtern (wenn es nicht zu stickig ist, versetze ich es in den Lüftungsmodus und das ist genug). Das Heizen funktioniert wirklich (ich weiß nicht, wie sparsam es ist, ich musste es im Winter mehrmals einschalten). Plastik ist billig genug, sieht aber akzeptabel aus. 2. Nachteile Die Fernbedienung hat mir nicht wirklich gefallen, obwohl ich sie oft nicht benutze. Laut.

... Oasis Comfort CL-7

Irina Bludova

19.05.2016

Der Betrieb des Geräts in anderen als optimalen Modi (z. B. bei erhöhten Umgebungstemperaturen) beeinträchtigt die Effizienz und Sicherheit des Kühlaggregats.

Der Artikel beschreibt Abweichungen von der optimalen Betriebsart der Anlage und beschreibt die Bedingungen für deren Identifizierung und Beseitigung.

Dieses Material ist in größerem Umfang die Antwort auf Fragen, die die Herausgeber erhalten haben, insbesondere: " Wie stark sinkt die Kühlleistung meiner Anlage bei einer solchen Hitze und was soll ich tun?".

Der Artikel ist nützlich für Spezialisten, die mit dem Betrieb industrieller Kälteanlagen befasst sind.

Die Hauptindikatoren für den Betrieb des Kühlaggregats - Kühlleistung, Energieverbrauch, spezifischer Energieverbrauch, Wasserverbrauch - hängen davon ab temperaturbedingung Arbeitskühleinheit.

Die häufigsten Abweichungen, die sich auf die Effizienz und Sicherheit der Kühleinheit auswirken, sind:

erhöhte Kondensationstemperatur des Dampfes im Kondensator;

erhöhte oder zu hohe Dampftemperatur auf der Auslassseite des Kompressors.

Niedriger Siedepunkt *.

Der Betrieb der Kühleinheit bei einem niedrigen Siedepunkt kann zusätzlich zu den oben angegebenen Konsequenzen dazu führen, dass das Kältemittel im Verdampfer gefriert, gekühlte Waren in der Nähe der Kühlvorrichtungen einfriert, die Trocknung der Produkte erhöht und auch die Schmierung der Freon-Kompressoren verschlechtert wird.

Der Siedepunkt ist ein sich selbst einstellender Parameter. Sein Wert wird durch den Wärmezufluss zum Verdampfer, die Kühlleistung der Kompressoren, die Wärmeübertragungsrate im Verdampfer und die erforderliche Temperatur des gekühlten Objekts bestimmt.

Die Absenkung des Siedepunkts tritt auf, wenn bei Verringerung der Wärmebelastung die Leistung der im Betrieb enthaltenen Kompressoren größer ist als die Leistung der Kühlvorrichtungen. In diesem Fall müssen einige der Kompressoren ausgeschaltet werden. Wenn Kompressoren mit einstellbarer Leistung betrieben werden, muss das automatische Kühlleistungssteuersystem eingeschaltet und die Wartungsfreundlichkeit des Betriebs überwacht werden.

Die durch die Verschlechterung der Wärmeübertragungsintensität im Verdampfer verursachte Absenkung des Siedepunktes hat viele Gründe.

Wenn das System kein Kältemittel enthält, ist der Verdampfer nicht vollständig gefüllt und ein Teil seiner Wärmeübertragungsfläche wird nicht verwendet. Die Hauptmerkmale für unzureichendes Kältemittel sind der niedrige Stand im linearen Empfänger (oder Kondensator) sowie das periodische Auftauen des Steuerventils mit zunehmendem Öffnungsgrad. In diesem Fall muss das System mit Kältemittel aufgefüllt werden. Eine unzureichende Menge an Kältemittel im Verdampfungssystem kann auf eine falsche Einstellung der Zufuhr zurückzuführen sein. In diesem Fall ist es erforderlich, die erforderliche Befüllung des Verdampfungssystems sicherzustellen, indem das Steuerventil größer geöffnet oder die Automatisierungsvorrichtungen entsprechend eingestellt werden.

Die auf der Außenfläche der Kühlvorrichtungen abgelagerte Schneeschicht sowie die Schmierung ihrer Innenfläche beeinträchtigen die Wärmeübertragung erheblich und führen zu einem niedrigeren Siedepunkt. Durch periodisches Auftauen der Kühlgeräte können diese nicht nur vom Schneemantel befreit, sondern auch das angesammelte Öl freigesetzt werden. Die Ursache für eine signifikante Verschlechterung der Wärmeübertragung von Luftkühlern kann eine Verringerung der Umwälzgeschwindigkeit oder eine vollständige Einstellung der Umwälzung sein, die auf ein Überwachsen des Luftkühlers oder der Luftkanäle mit einer Schneeschicht, eine schlechte Auslegung des Luftumlaufsystems, eine Fehlfunktion der Lüfter oder ihrer Elektromotoren zurückzuführen ist.

Bei überfluteten Ammoniakverdampfern (Rohrbündel, Plattenverdampfer, Kollektorbatterien usw.) kann sich der Siedepunkt verringern, wenn sich in ihrem unteren Teil eine große Menge Öl ansammelt, die einen Teil der Vorrichtung einnimmt und die aktive Wärmeübertragungsfläche verringert.

Bei Vorrichtungen zum Kühlen des Kühlmittels mit unzureichender Konzentration auf den Verdampferrohren gefriert die Eiskruste, was als Wärmewiderstand eine Absenkung des Siedepunkts bewirkt. Eine Verringerung der Kühlmittelzirkulation aufgrund einer erheblichen Verstopfung von Rohrleitungen, Filtern, einem Ausfall von Pumpen, Mischern oder deren Elektromotoren senkt auch den Siedepunkt.

Erhöhte Kondensationstemperatur **.

Die erhöhte Kondensationstemperatur führt zu einer Verringerung der Kühlleistung der Anlage, einer Erhöhung des Stromverbrauchs und einer Verringerung der technischen und wirtschaftlichen Indikatoren für ihren Betrieb.

Die Kondensationstemperatur ist ein selbsteinstellender Parameter. Der Wert der Kondensationstemperatur, bei der die Selbstbestimmung stattfindet, hängt von der Leistung der eingeschalteten Kompressoren, den Wärmeübertragungseigenschaften des Kondensators und der Durchschnittstemperatur des Kühlmediums ab. Die Verringerung der erhöhten Kondensationstemperatur kann durch die oben beschriebenen Verfahren durchgeführt werden. In einigen Fällen ist es ratsam, Wasser zu sprühen, um die Kondensationstemperatur in einer Kühleinheit mit Luftkondensatoren bei hohen Lufttemperaturen zu senken.

Die erhöhte Kondensationstemperatur während der Rückwasserversorgung kann durch den unbefriedigenden Betrieb der Wasserkühlvorrichtung (Kühlturm) verursacht werden. Maßnahmen zur Verbesserung der Leistung beschränken sich auf die Erhöhung der Versorgung mit zirkulierendem Wasser und die Verbesserung der Verteilung sowie auf die Erhöhung der Luftmenge, die durch den Kühlturm strömt.

Ein Anstieg des Kondensationsdrucks kann durch eine Verschlechterung der Wärmeübertragung in den Kondensatoren verursacht werden infolge von:

ausschlüsse von der aktiven Wärmeübertragung eines Teils der Oberfläche der Kondensatoren aufgrund ihrer Überfüllung mit flüssigem Kältemittel (unzureichende Kapazität der linearen Empfänger, Überfüllung des Systems oder geringe Versorgung des Verdampfungssystems);

das Vorhandensein nicht kondensierbarer Verunreinigungen im Kondensator (Luft- und Ölzersetzungsprodukte);

reduzierung der Oberfläche von Kondensatoren aufgrund unsachgemäßer Reparatur von undichten Rohren (Verstopfen statt Ersetzen durch neue);

verschlechterung der Wärmeübertragung durch Verunreinigung der Rohroberfläche mit Wasserstein, Sedimentation von Schlamm, Algen;

verschlechterung der Kühlwasserverteilung durch Verunreinigung von Düsen und Verteilern in Vertikal-, Bewässerungs- und Verdunstungskondensatoren.

In automatisierten Kühlgeräten kann ein erhöhter Kondensationsdruck durch Funktionsstörungen der Wasserregler verursacht werden.

Erhöhte Dampftemperatur nach dem Komprimieren im Kompressor.

Das Überschreiten der tatsächlichen Temperatur des eingespritzten Dampfes im Vergleich zu seinen optimalen Werten kann auf eine erhöhte Überhitzung *** des absorbierten Dampfes, eine übermäßige Absenkung des Siedepunkts, schlechte Kühl- und Kompressorstörungen und das Vorhandensein nicht kondensierbarer Gase im System zurückzuführen sein. Eine erhöhte Überhitzung des Dampfes beim Ansaugen hängt von der unzureichenden Zufuhr von Kältemittel zum System, der großen Länge der Saugleitungen und der schlechten Qualität ihrer Wärmedämmung ab.

Die häufigsten Fehlfunktionen des Kompressors, die eine erhöhte Auslasstemperatur verursachen, sind:

erheblicher Verschleiß des Kompressorzylinders, der einen großen Dampfdurchgang durch die Kolbenringe sowie Undichtigkeiten der Auslass- oder Saugventile verursacht;

unzureichende Wasserversorgung des Kühlmantels des Kompressors oder Ablagerung von Wasserstein an seinen Wänden, wodurch die Wärmeübertragung durch die Wände des Mantels beeinträchtigt wird;

verletzung der Schmierung der Oberfläche des Zylinders und Erwärmung aufgrund erhöhter Reibung der Kolbenringe gegen seine Wände.

Bei Kompressoren mit reichlich zirkulierendem Schmiermittel (Schnecke und Rotation) hängt die Temperatur des Dampfes nach seiner Kompression nicht so sehr von der Temperatur des absorbierten Dampfes ab, sondern von der Temperatur und der Menge des eingespritzten Öls.

Feuchter Betrieb des Kompressors.

Ein nasser Betrieb des Kompressors tritt auf, wenn nasser Dampf komprimiert wird. Dies ist eine der gefährlichsten Anomalien beim Betrieb von Kühlgeräten.

Die Temperatur des flüssigen Kältemittels während der Kompression steigt nicht an, daher kommt es zu einer starken Abkühlung des kompressiblen Gemisches sowie der Zylinder und der gesamten Gruppe von Kompressorbewegungen.

Das erste Anzeichen eines Nasslaufs des Kompressors ist ein starker Temperaturabfall am Ende der Kompression. Eine starke Kompressorkühlung kann dazu führen, dass Wasser im Kühlmantel gefriert und der Zylinderblock reißt. Das Erhöhen der Viskosität des Öls und das Verringern der Lücken führt zu einem intensiven Verschleiß des Kompressors. Eine plötzliche Abkühlung des Zylinders von Temperaturen von etwa 130-150 ° C auf -20 ° C bis -30 ° C (wenn ein Teil des flüssigen Kältemittels in den vorgewärmten Kompressor gelangt) kann den sogenannten Hitzschlag verursachen, wodurch der Kompressorhohlraum bei Vorhandensein von Rissen im Metall zerstört wird. Wenn die Menge an flüssigem Kältemittel den Totraum des Kompressors überschreitet, besteht die Gefahr eines Wasserschlags. Auslassventile des Kolbenkompressors weisen einen signifikanten Widerstand gegen den Fluss des flüssigen Kältemittels auf, was zu einem übermäßigen Druckanstieg im Kompressorzylinder und dem Auftreten von Zerstörungskräften auf den Pleuelkurbelmechanismus führt. Das relative Totvolumen von Kolbenkompressoren beträgt ca. 2-4%. Die geometrische Volumenänderung von Dampfschrauben und Rotationskompressoren liegt im Bereich von 2,6-5,0. Daher beträgt das Volumen dieses Hohlraums zu dem Zeitpunkt, zu dem der Kompressorauslasshohlraum mit dem Abgasfenster verbunden ist, ungefähr 20-40% des Originals. Zusätzlich hat bei Schrauben- und Rotationskompressoren der Abschnitt der Auslassfenster eine größere Fläche als der Abschnitt der Auslassventile von Kolbenkompressoren. Daher sind sie weniger empfindlich gegen Nasslauf.

Anzeichen von Nasslauf des Kompressors:

keine Überhitzung des Saugdampfes;

absenken der Temperatur des eingespritzten Dampfes;

Ändern des Geräusches eines laufenden Kompressors: Das laute Klopfen der Ventile wird stumpf und es treten Stöße im Zylinder auf;

einfrieren von Kompressorzylindern und Kurbelgehäuse.

Die Hauptursachen für das Eindringen von feuchtem Dampf in den Kompressor sind:

übermäßige Zufuhr von flüssigem Kältemittel zum Verdampfungssystem;

kochen von Flüssigkeit in überfluteten Verdampfern mit starkem Druckabfall oder starkem Anstieg der Wärmebelastung;

dampfkondensation im Saugrohr bei längerem Parken oder niedriger Lufttemperatur und schlechter Rohrisolierung.

Das Vorhandensein von Beuteln in den Saugleitungen erhöht das Risiko, dass ein großer Teil der Flüssigkeit in den Kompressor gelangen kann, wenn sich flüssiges Kältemittel und Öl darin ansammeln, was zu einem Wasserschlag führt.

Wenn ein Nasslauf auftritt, schließen Sie sofort das Kompressorsaugventil und stoppen Sie den Fluss des flüssigen Kältemittels in das Verdampfungssystem. Öffnen Sie das Saugventil, damit der Kompressor nicht klopft. Wenn eine erhebliche Menge flüssigen Kältemittels in den Kompressor gelangt ist und der Kompressor sehr kalt geworden ist, ist es in einigen Fällen ratsam, den Bypass zu öffnen, der die Saug- und Druckleitungen verbindet. In diesem Fall strömt Dampf mit einer höheren Temperatur in die Zylinder als aus dem Saugrohr, und der Kompressor kann schneller in Betrieb genommen werden. In diesem Fall ist das Schließen des Auslassventils strengstens untersagt.

Foto 1. Ein Fragment einer Variante des Erscheinungsbilds einer Freon-Industriekühleinheit

an einem Schraubenkompressor "Bitzer" (Deutschland): (Kühlleistung Q 0 \u003d 229 kW bei einem Siedepunkt t 0 \u003d +5 ° С und einer Kondensationstemperatur t к \u003d 45 ° С)* Siedepunkt. Der Siedepunkt t 0 wird durch ein Manovakuummessgerät bestimmt, das an das Kompressorsaugrohr angeschlossen ist. Mit abnehmendem Siedepunkt nimmt die Kühlleistung der Anlage ab. Die vom Kompressor verbrauchte Leistung kann je nach Siedepunkt entweder zunehmen oder abnehmen. Unter den für Kühlaggregate typischen Bedingungen (t 0 ≤ 10 °, t к\u003e 25 ° С) nimmt die Leistung mit abnehmendem Siedepunkt ab und bei Klimaanlagen zu. Leistungsmaxima entsprechen ungefähr P k / p 0 \u003d 3.

Eine Änderung des Siedepunkts von durchschnittlich 1 ° C führt zu einer Änderung der Kühlleistung des Kompressors um 4-5%, einer Änderung des Stromverbrauchs um 2% und einer Änderung des spezifischen Energieverbrauchs um 2-3%.

Der Temperaturkopf, d. H. Die Differenz zwischen der Temperatur der Luft in dem gekühlten Gegenstand und dem Siedepunkt oder Kühlmittel, wird im Bereich von 7 bis 10ºC gemessen. In einigen Fällen sind jedoch sowohl 5 ° C (Obstkammern) als auch 12 bis 20 ° C (Schiffs- und Haushaltsanlagen) wirtschaftlich gerechtfertigt. Bei Verdampfern, in denen die Flüssigkeiten gekühlt werden, liegt die Differenz zwischen der Durchschnittstemperatur der zu kühlenden Flüssigkeit und dem Siedepunkt im Bereich von 4 bis 6 ° C. Aus wirtschaftlicher Sicht ist der Temperaturkopf für Ammoniakverdampfer 3-4 ° C, für Freon 4-5 ° C am realisierbarsten.

** Kondensationstemperatur. Die Kondensationstemperatur tk wird durch die Temperaturskala des Manometers bestimmt, die den Druck im Kondensator misst.

Eine Erhöhung der Kondensationstemperatur um 1 ° C führt zu einer Verringerung der Kühlleistung um 1-2%, einer Erhöhung der Leistung um 1-1,5% und einer Erhöhung des spezifischen Energieverbrauchs um 2-2,5%.

Die Differenz zwischen der Kondensationstemperatur und der durchschnittlichen Wassertemperatur wird innerhalb von 4 bis 6 ° C gemessen, was einer Kondensationstemperatur von 2 bis 4 ° C entspricht, die höher ist als die Temperatur des Wassers, das den Kondensator verlässt. Es besteht die Tendenz, den Temperaturunterschied zu verringern; Bei Ammoniak-Rohrbündelkondensatoren sollte dieser Unterschied zwischen 2 und 3 ° C liegen.

Die Luftheizung in Luftkondensatoren beträgt 5-6 ° C und die Temperaturdifferenz im Bereich von 6 bis 9 ° C. Ein niedrigerer Wert dieser Differenz entspricht höheren Stromkosten und umgekehrt.

*** In Freon-Kühlgeräten mit Wärmetauschern, dampfüberhitzung auf der Saugseite liegt im Bereich von 10 bis 45 ° C. Bei Niedertemperaturkälteanlagen mit mehreren Wärmetauschern kann diese Überhitzung erheblich höher sein. Eine Überhitzung des Kältemitteldampfes im Verdampfer ist in den meisten Fällen unerwünscht. Bei Verdampfern mit Expansionsventilen (in kleinen Kältemaschinen) ist jedoch die für Expansionsventile erforderliche Mindestüberhitzung (3-4 ° C) eingestellt.

Literatur

1. Betrieb von Kühlschränken. Bykov A.V. Verlag "Food Industry", 1977

niedriger Siedepunkt des Kältemittels im Verdampfungssystem;

Über den "schwimmenden" Kondensationsdruck.

Bei der Planung einer Dampfkompressoranlage ist das Thema Regulierung wichtig kondensierender Druck. Um die Energieeffizienz von Kälteanlagen zu erhöhen, wird die schrittweise Regelung durch Druckschalter durch eine reibungslose Regelung mit Frequenzumrichtern (IF) ersetzt. Dies ist bei Kondensationstemperaturen über 20 ° C möglich (alle Berechnungen gelten für R404A), da diese Temperatur für die meisten Kompressoren das minimal zulässige Maß ist. Langzeitarbeit an der Anwendungsgrenze ist jedoch nicht akzeptabel. Daher verwenden wir in den Berechnungen den Wert 25 0 С.

Die Notwendigkeit, ein Minimum aufrechtzuerhalten kondensierender Druck bei niedrigen Umgebungstemperaturen (um den hydraulischen Widerstand des Systems zu überwinden) führt zur obligatorischen Verwendung in der natürlichen Umgebung Russlands "Winterregulierungskit" kondensierender DruckB. KVR + NRD oder ICS Danfoss zusammen mit dem Wechselrichter.

Es gibt zwei Methoden zur kontinuierlichen Steuerung des Kondensationsdrucks mit einem Wechselrichter:

- Mit festem Sollwert (ein Sensor wird an der Hochdruckleitung verwendet);

- Mit einem schwebenden Sollwert (ein Sensor an der Hochdruckleitung misst der zweite die Umgebungstemperatur).

Der Hauptunterschied zwischen diesen Methoden besteht darin, dass im ersten Fall der eingestellte Wert der Kondensationstemperatur und im zweiten Fall die Temperaturdifferenz überwacht wird.

Eine Regelung mit einem festen Sollwert, der normalerweise an den berechneten Wert der Kondensationstemperatur (z. B. 45 0 C) angepasst wird, wird normalerweise verwendet, um den Energieverbrauch der Kondensatorlüfter zu reduzieren. Gleichzeitig führt eine solche Einstellung der Kondensationstemperatur zu einer Erhöhung des Energieverbrauchs des Kompressors aufgrund einer Erhöhung der Differenz zwischen Druck und Saugdruck. Gleichzeitig ist eine Erhöhung des Energieverbrauchs des Kompressors in der Regel mehr als eine Reduzierung des Energieverbrauchs der Lüfter.

Der schwebende Sollwert löst dieses Problem. kondensierender Druckbei dem der Wechselrichter versucht, eine bestimmte Differenz zwischen den Messwerten der Umgebungstemperatursensoren (umgerechnet in Druck) und dem Kondensationsdruck aufrechtzuerhalten.

Um die Wirksamkeit der beiden beschriebenen Methoden zu vergleichen, wurde die Einheit auf Basis des Kompressors VOSK HGX34e / 380-4S mit dem Programm PackColculationIIv3.06 berechnet. Die Temperaturdifferenz für die Gleitkommasollmethode wurde basierend auf den Empfehlungen 15 K angenommen; Für das Verfahren mit festem Sollwert wurde der Wert des Sollwerts für die Kondensationstemperatur mit 25 0 taken angenommen. Eine solche Minimierung des Sollwerts ermöglicht eine Verringerung des Kompressionsgrades im Kompressor, führt jedoch zu einem Mehraufwand des Energieverbrauchs der Kondensatorlüfter, da die Lüfter die meiste Zeit mit der Nenndrehzahl arbeiten. Wird die Einstellung überschritten, drehen sich die Kondensatorlüfter weiter mit der Nennfrequenz.

Die Berechnungsergebnisse sind in der Tabelle zusammengefasst, aus der hervorgeht, dass ein System mit einem schwimmenden Sollwert für den Verflüssigungsdruck unter bestimmten Bedingungen 141 kWh (0,5% der gesamten Energieeinsparung) mehr verbraucht als ein System mit einem festen Mindestsollwert. Dementsprechend ist es aus Sicht der Energieeffizienz in diesem Fall ratsam, die Regelungsmethode mit einer festen Mindesteinstellung genau anzuwenden (der Wert der Einstellung sollte das minimal mögliche sein). Diese Schlussfolgerung ist erklärbar. Wir werden diese Schlussfolgerung erläutern: Bei der minimalen Einstellung wird die Differenz zwischen der Kondensationstemperatur und der Lufttemperatur am Einlass zum Kondensator durch die Eigenschaften des Kondensators bestimmt, der mit einem Sicherheitsfaktor ausgewählt wird. Bei einem variablen Sollwert wird die gleiche Differenz auf der Grundlage von Empfehlungen manuell eingestellt, ohne die tatsächlichen Eigenschaften des ausgewählten Kondensators zu berücksichtigen. Dies führt zu einem Anstieg des Kondensationsdrucks, einem höheren Kompressionsgrad im Kompressor und letztendlich zum Energieverbrauch des gesamten Systems.

Durch Verringern des Kondensationstemperatursollwerts am Frequenzumrichter von 45 auf 25 0 C (oder niedriger, wenn möglich) können erhebliche Energieeinsparungen erzielt werden, die über den Einsparungen beim Umschalten auf einen schwimmenden Kondensationsdrucksollwert liegen. Bei ordnungsgemäßer Auslegung mit einem Wechselrichtersystem wird ein schwebender Sollwert verwendet kondensierender Druck unpraktisch.

Das beste Material für die Autoausstattung

Prinzipien der Körperhärtung

Do-it-yourself-Kompressor - mit minimalen Ausschusskosten

Was ist besser: Do-it-yourself oder werksseitig hergestellter Kompressor zum Lackieren eines Autos

Ursachen für Fehlfunktionen der Kraftstoffpumpe